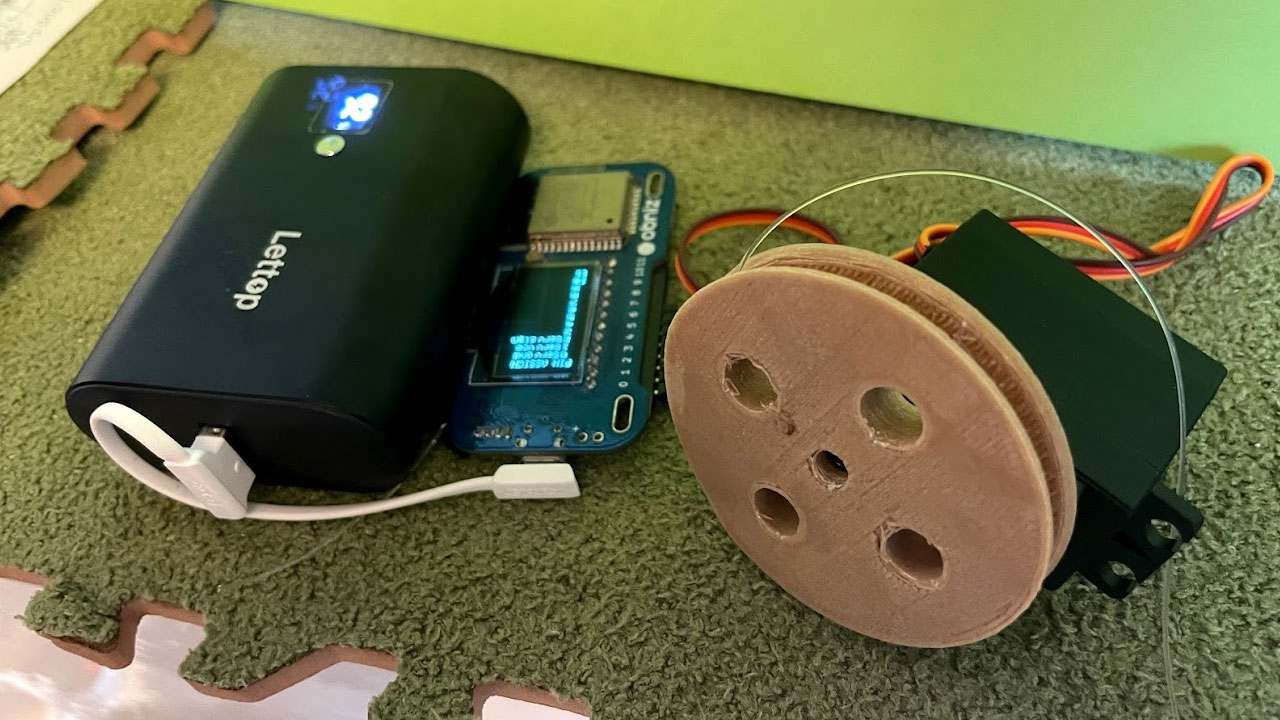

サーボモーターに付けるリールを3Dプリントいました。しかし、歪みが大きく、糸が外れてしまうことがあります。火であぶって整形しましょう。

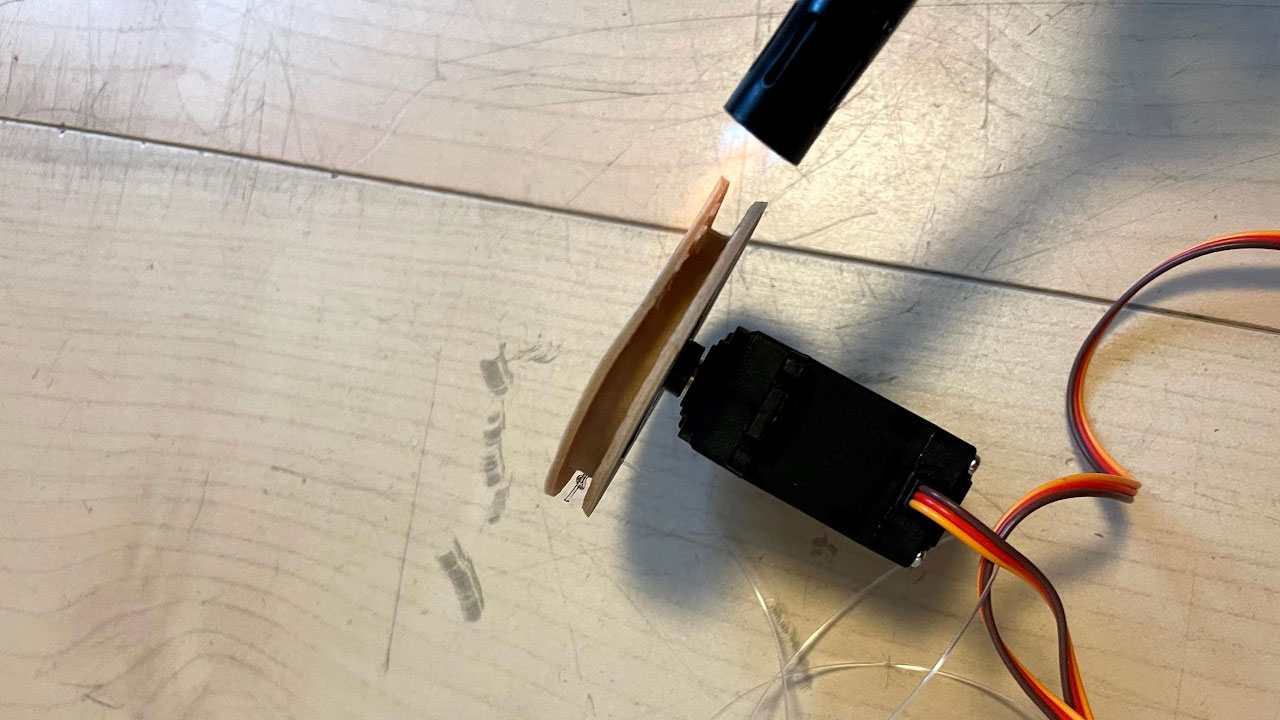

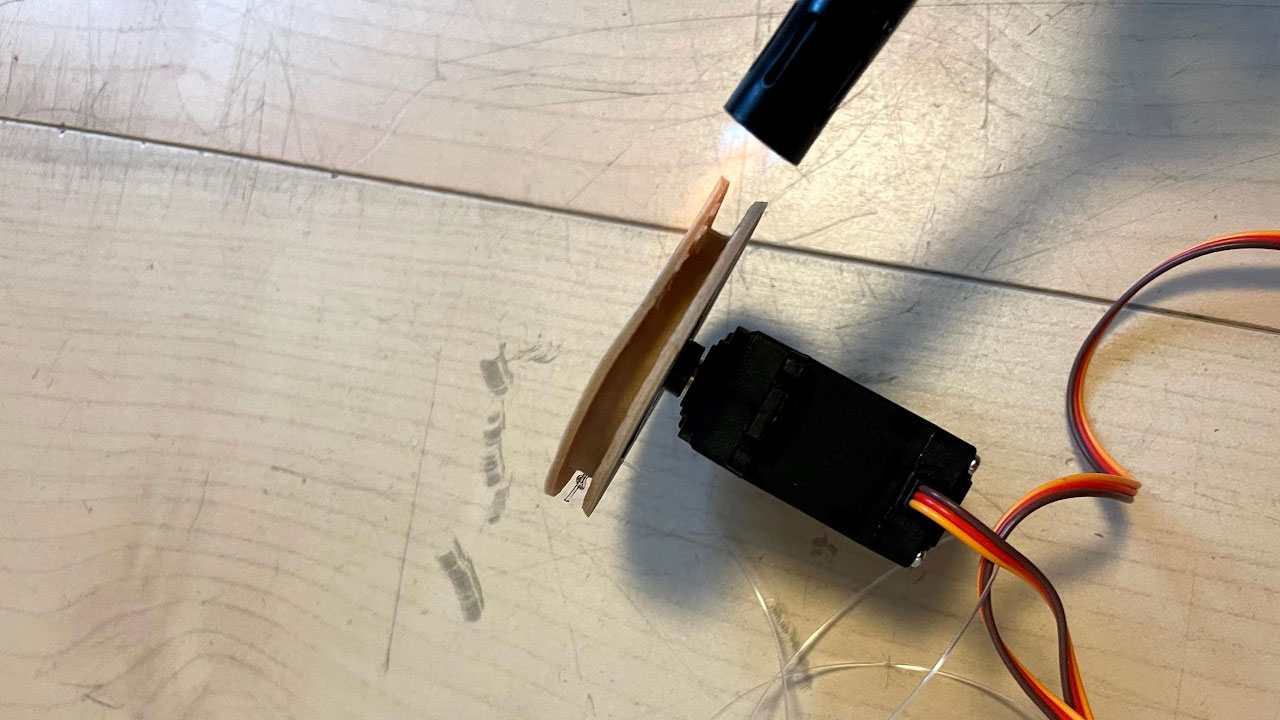

チャッカマンであぶる

熱溶解積層で3Dプリントしたものなので、熱を加えれば造形物は柔らかくなります。家にあったチャッカマンであぶってみましょう。

あぶりすぎたのか、ちょっと焦げました。

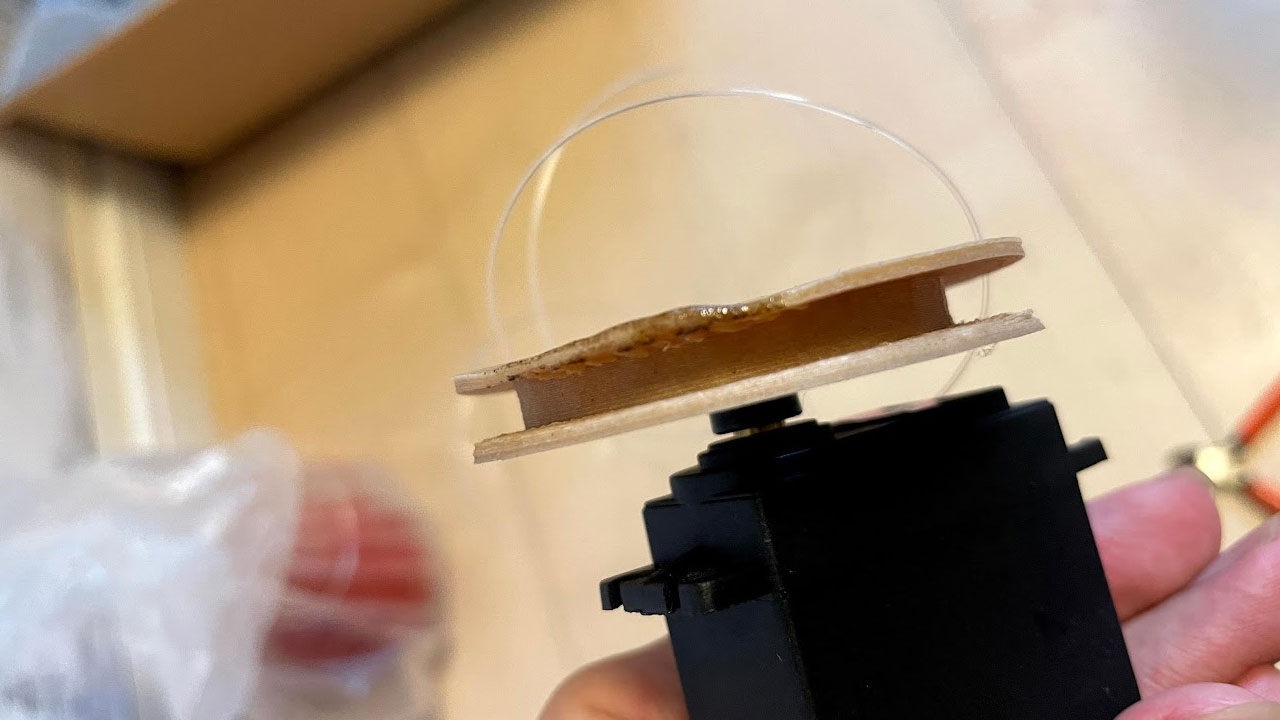

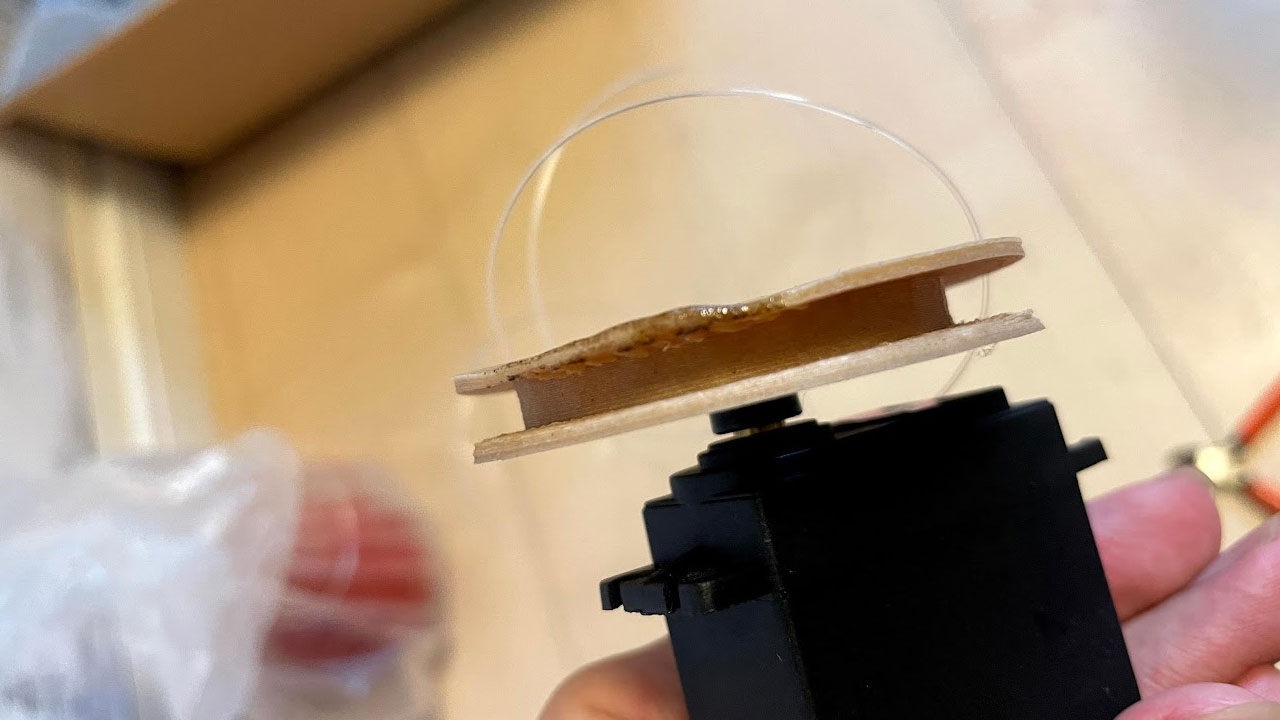

柔らかくなったところを整形し、糸が外れないようにはなりました。

見た目はかっこ悪いですが・・・。

ユニバーサル社会で役立つデザインや技術の研究

サーボモーターに付けるリールを3Dプリントいました。しかし、歪みが大きく、糸が外れてしまうことがあります。火であぶって整形しましょう。

熱溶解積層で3Dプリントしたものなので、熱を加えれば造形物は柔らかくなります。家にあったチャッカマンであぶってみましょう。

あぶりすぎたのか、ちょっと焦げました。

柔らかくなったところを整形し、糸が外れないようにはなりました。

見た目はかっこ悪いですが・・・。

360度回転するサーボモーター「MG996R」。回転し続けるため、糸を巻き上げて物を吊り上げるという使い方ができます。どれくらいの重さを吊り上げられるか確かめます。

ボールとしては重い275gのボッチャボールを吊り上げてみます。

サーボホーンに自作した巻き取り器を付けて、回して見ると・・・

吊り上がりました!

テストの例がマイナーで想像しにくいかもしれませんが・・・500mlペットボトル半分くらい入った水を吊り上げることはできるようです。(限界まで挑戦していません。)

私の実利用では、200gくらい持ち上がれば良いため十分です。

もしSG90-HVなどを使っていて、パワー不足を感じるときは、MG996Rを利用しましょう。

超軽量ボッチャランプを作りました。ネット経由で動く回転台と組み合わせると、スマホで操作できるランプになります。公式戦で動力付きランプは認められていないので、練習や非公式戦用です。

ボッチャランプの方向をスマホで操作してみます。あとは最低限、ボールの発射装置がほしいところ。

しかしそれ以前に、台が安定しません。反動で動いてしまいます。

ブツブツのついた滑り止めをモデリングして、ゴム素材で3Dプリントします。

これを4つ用意して、台にはめます。

再び動かしてみましたが・・・ダメでした。反動で台がずれてしまいます。

根本的に重さが足りないような気がします。

固定と安定を考えると重めの三脚の方が良く、さらに動力は三脚の上にあった方が良いと思います。

超軽量を目指していましたが、動力を付けると支柱や台にはある程度重要が必要なようです。

改良を進めます。

ボッチャランプは重いです。ボッチャランプを担いで出張に行くのがつらく、従来の10分の1以下に軽量化した、0.8kgのランプを作りました。

私が所持しているランプは10kgあります。出張でランプとボールセットを持ち運ぶのが、かなりつらいです。

レクリエーションボッチャや体験イベントで使うなら、そこそこの性能で軽いランプが望ましいです。

作りましょう。

ボッチャランプをレーザーカッターと3Dプリンターを駆使して作りました。

軽量なバルサ材を使っています。総重量は821g。

あと60cmほど延長パーツを追加する予定で、最終的には950gくらいになると思います。

500mmペットボトル2本より軽いです。

ちなみに一脚を除くと387gとなります。

軽い反面、耐久力には懸念があります。

使っていくうちに、耐久力は明らかになっていくでしょう・・・。

分解したボッチャランプの最長部分で65cmです。大きめの袋に入れて、持ち運ぶことができます。

ランプを支える台には、市販の一脚や三脚を使います。

軽いので、幼児にも簡単に組み立てられます。

木のすべり台部分は、差し込み式のジョイントでつなげていく構造です。

実際にボールを転がしてみました。

一脚だとランプが揺れて、ちょっと不安定かもしれません。

それでも、レクリエーションボッチャでは使えるくらいの精度が出ます。

引き続き、このランプのオプション開発を進めます。

レーザーカッターでバルサ材を(少し欠けた)円形にカットしました。ホールソー ドリルより、美しくカットできます。

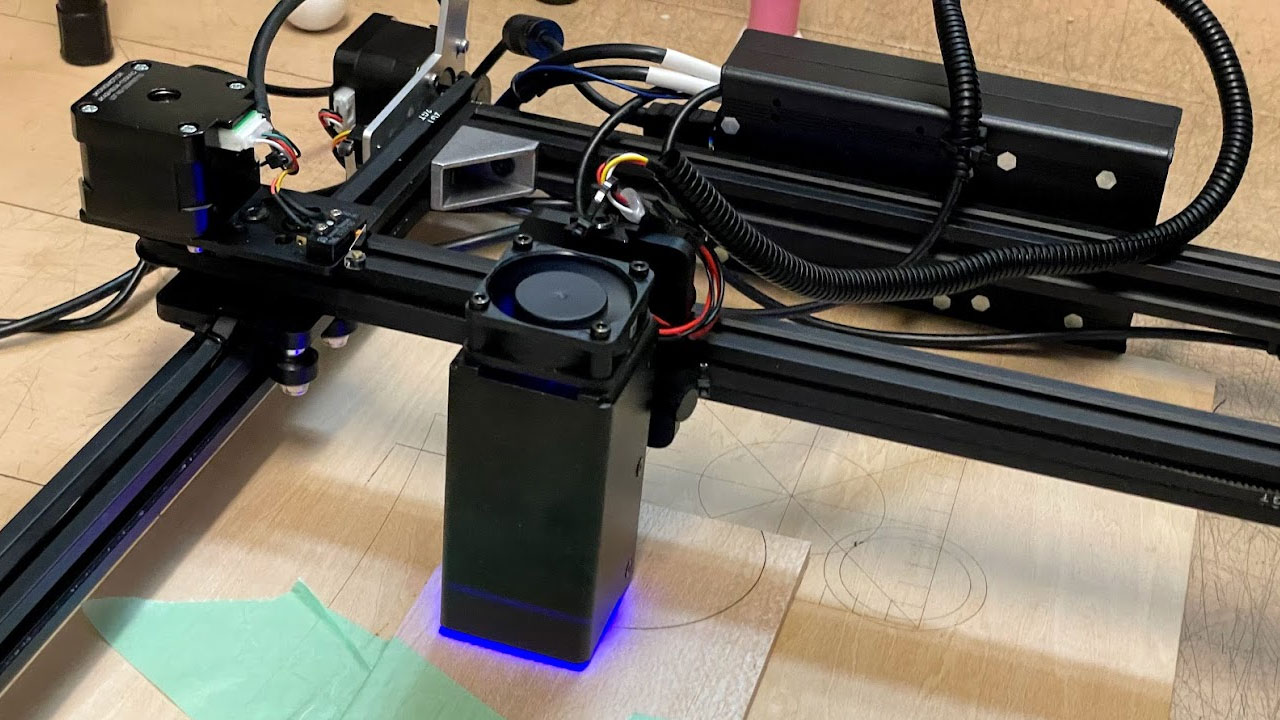

FABOOL Laser Miniの3.5wを使い、5mmのバルサ材をカットします。

そこまで強力なレーザーではないため、この厚さだと切断まで何度もレーザーを当てる必要があります。

ただ、無理せずに深く切れ込みが入ったところで、カッターナイフでの切断に切り替えました。

切断すると断面に焦げがあります。これはヤスリがけできれいになります。塗装して隠してもよいでしょう。

以前、バルサ材をホールソー・ドリルで円形にカットしたことがあります。

しかし、切断面がレーザーカッターほど美しくありません。

精度の面でも、ホールソーだとサイズが段階的で、刃も厚いため、数ミリ単位の調整はできません。正確さはレーザーカッターにかなわないでしょう。

円形にカットしたバルサ材は、現在制作中のすべり台の最上部として作っています。

丸いくぼみにボールを置いて転がす予定です。

パーツが揃ったので、次回は組み立てます。

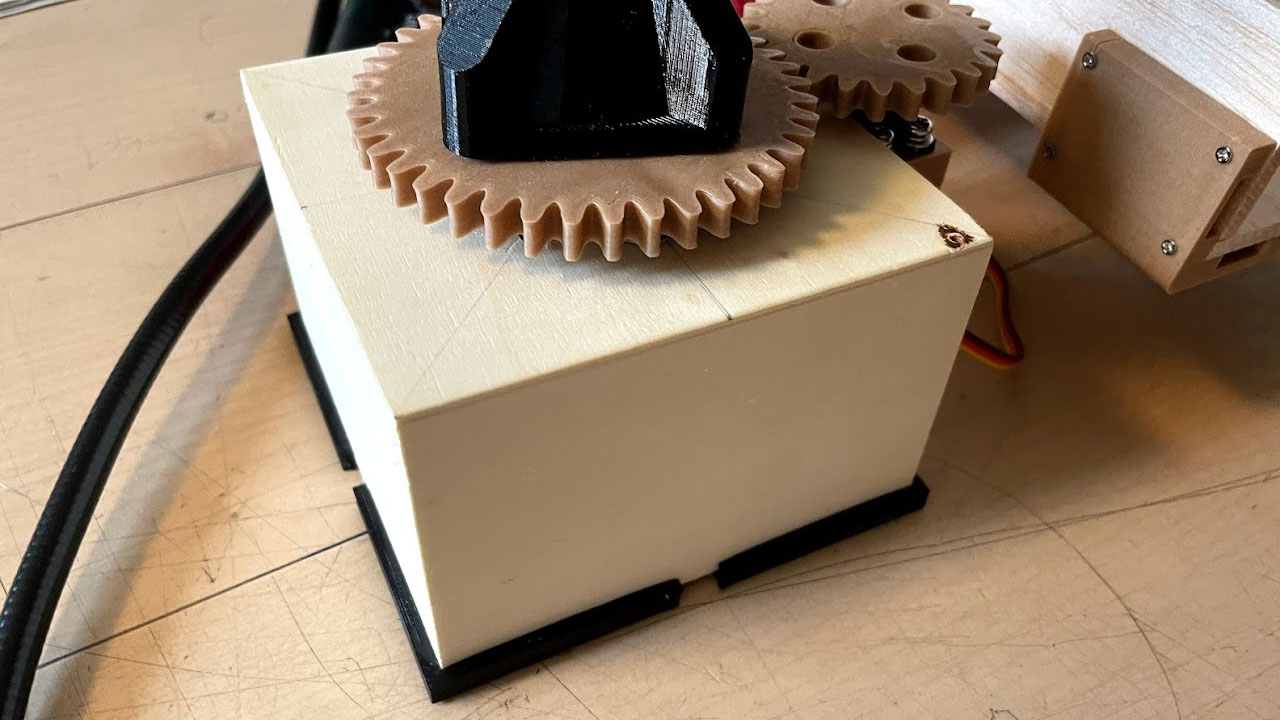

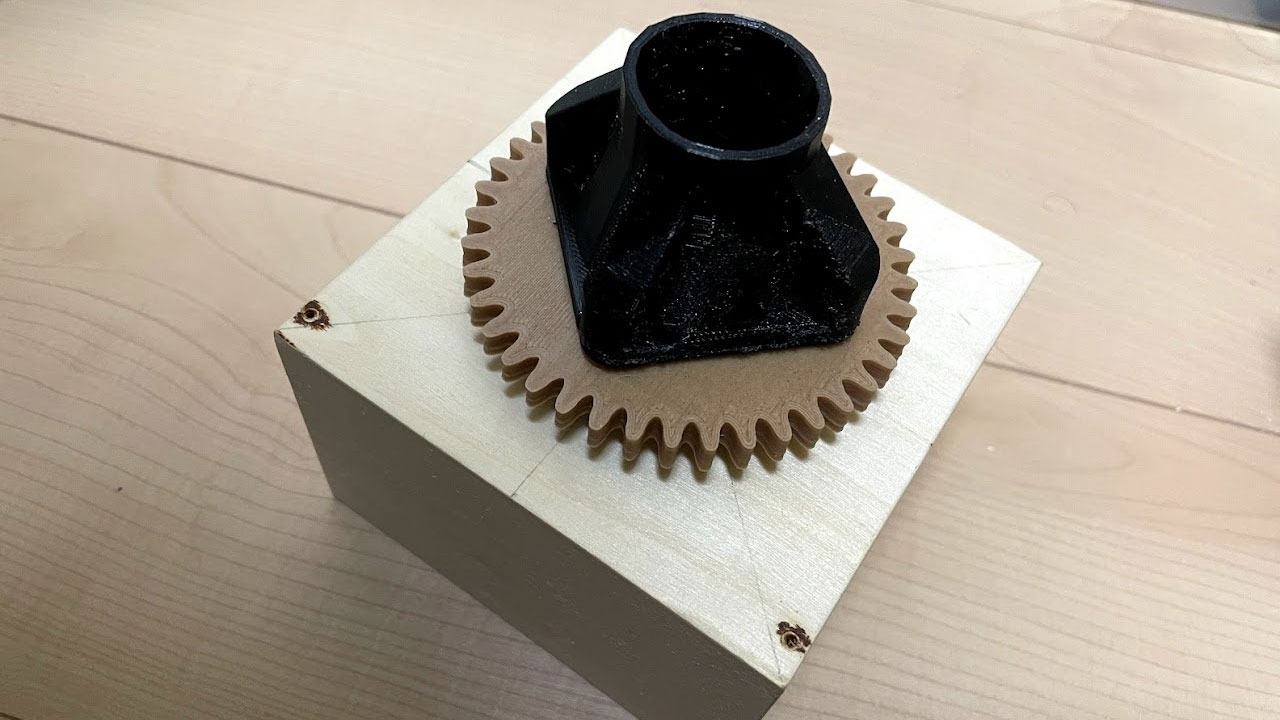

obnizとサーボモーターで歯車を動かしてみます。歯車工学(?)の知識がなくても、意外と簡単に作れます。そして組み立て、ネット経由で回転する一脚台となりました。

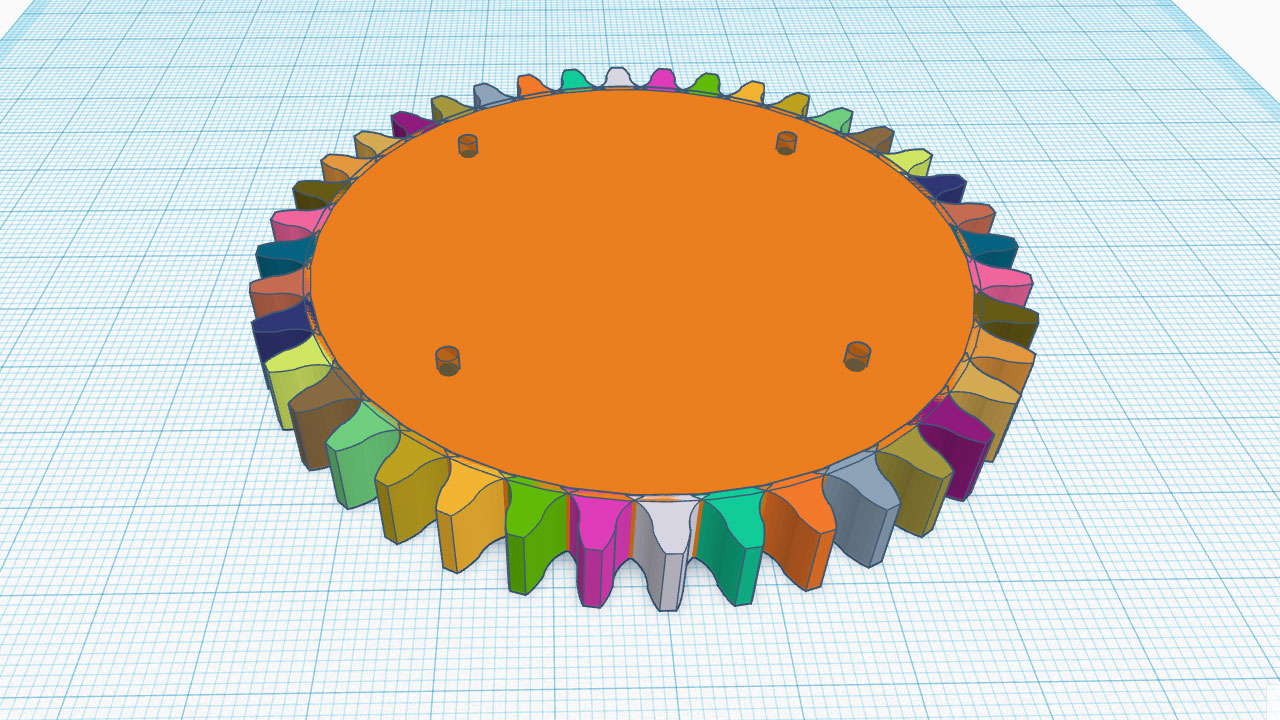

オンライン3Dソフト「Tnkercad」で歯車のモデリングをしました。

歯を2つ対角線上に作って、それを回転コピーさせていけば歯車になります。

あまり厳密に設計せず、直感で作っても、歯がかみ合ってくれます。

回転角度とか、回転速度とかの精度を求めるような場合は、歯車工学の知識が必要かと思います。

歯車を3Dプリントするときは、密度100%が望ましいと思います。

歯が折れないように強度が必要でしょう。

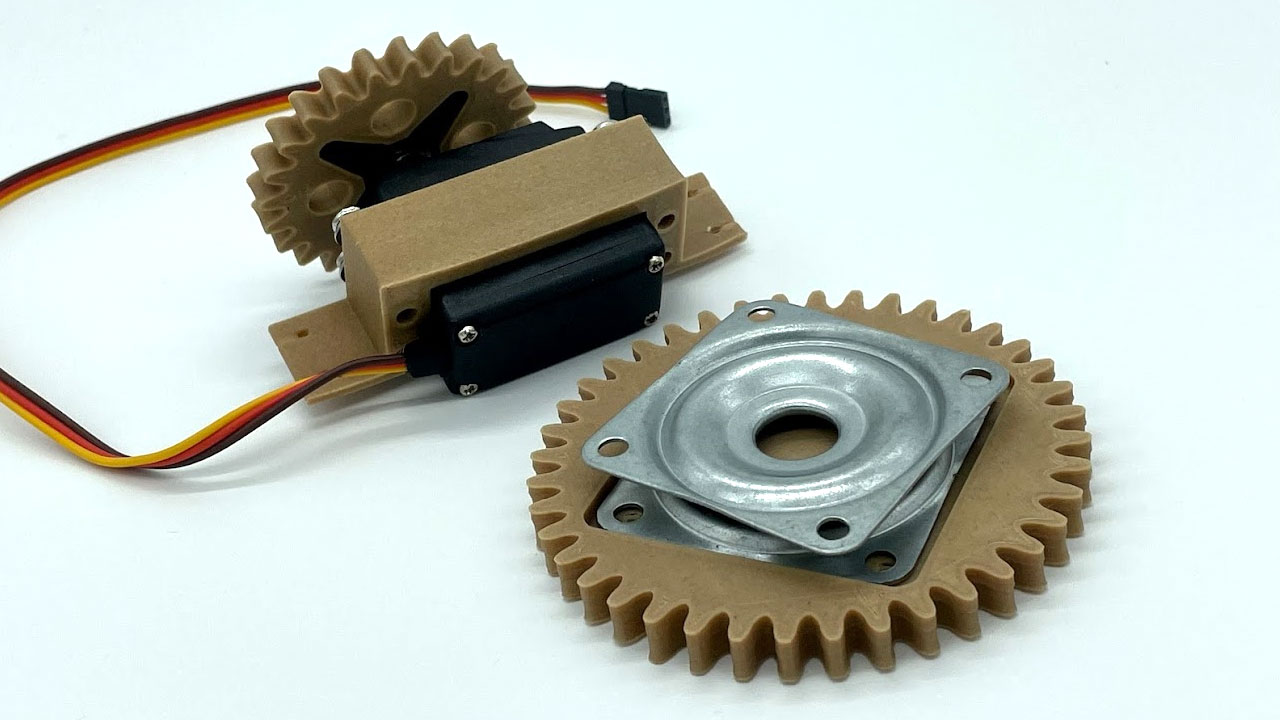

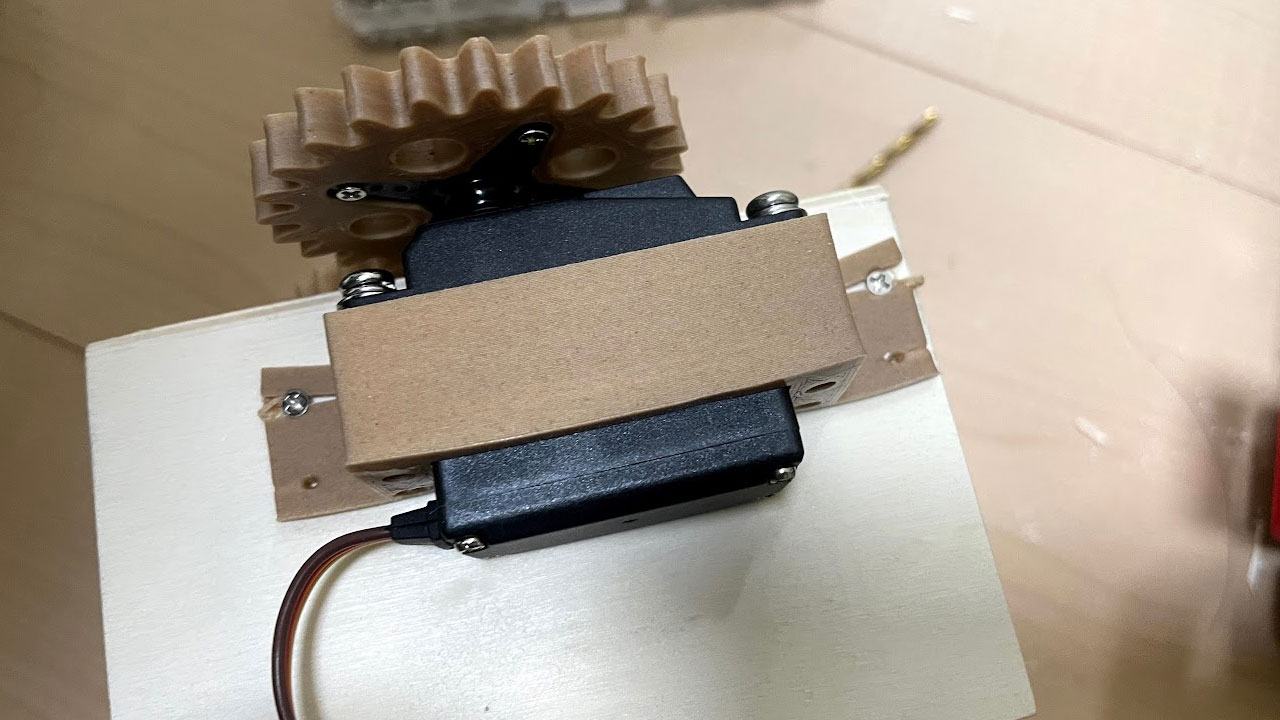

プリントした2つの歯車にはそれぞれ、SG-5010サーボモーター、ベアリング回転盤を取り付けます。

歯車の裏には、サーボホーンやベアリング回転盤を取り付ける溝を作っておきました。

今回歯車で動かしたいのは一脚です。

一脚取り付け台も3Dプリントしました。

きついゴムのようなフィラメントでプリントしていて、差し込むと私の持っている一脚(HAKUBA KUP-80)がしっかり固定されます。

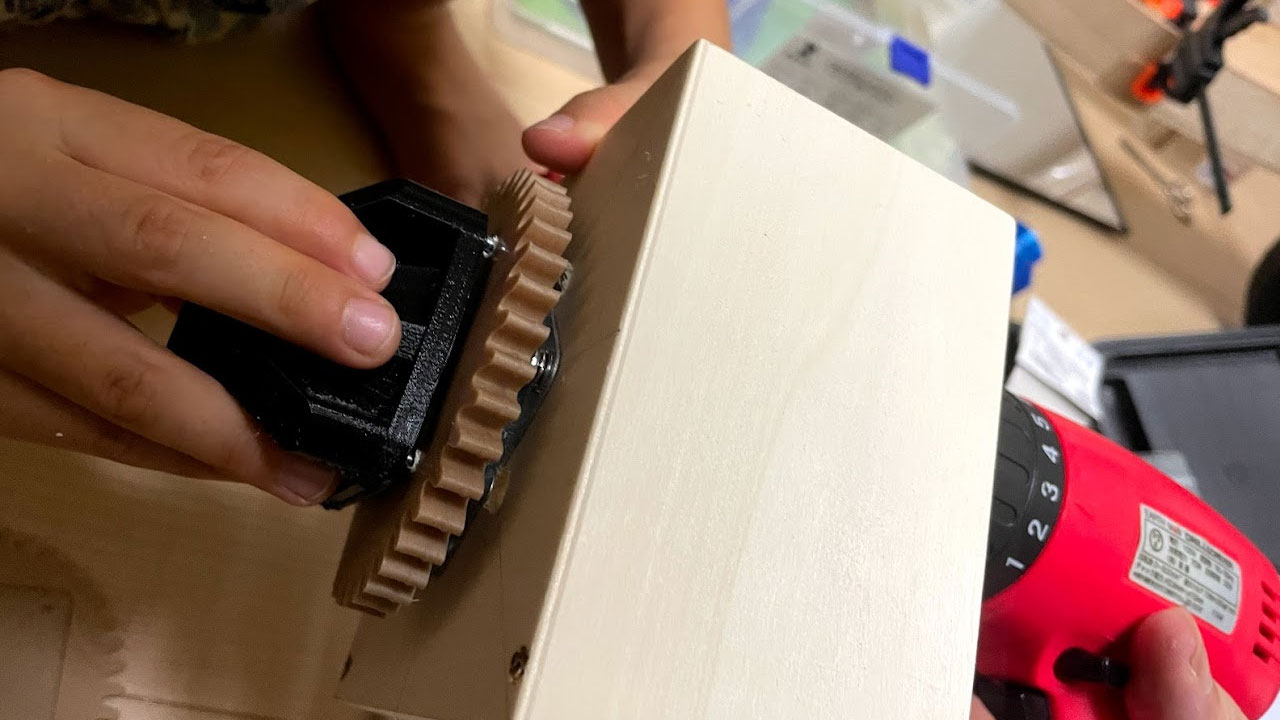

ダイソーの木箱に歯車を取り付けていきます。

まずはベアリング回転盤をネジ止め。

次に歯車と回転盤と一脚台を一気にネジ止めします。

事前に木箱にドライバーを通すための4つの穴を空けています。

・・・回転するので、穴は1つで良かったようです。

回転一脚台となりました。

続いてサーボモーター付き歯車を取り付けます。

サーボモーター取り付け器具のモデリングが悪くて、ネジ止めした時に割れました。

・・・モデリングをやり直して、組み立て直します。

歯車で動く、一脚回転台が完成しました。

obniz公式サイトのコードにある、スライドバーで動作テストできます。

良い感じで動いています。

一脚をセットしても、問題なく動きました。

obnizはネット経由で動作するため、これで地球の裏側からでも一脚を回転させることができるようになりました。

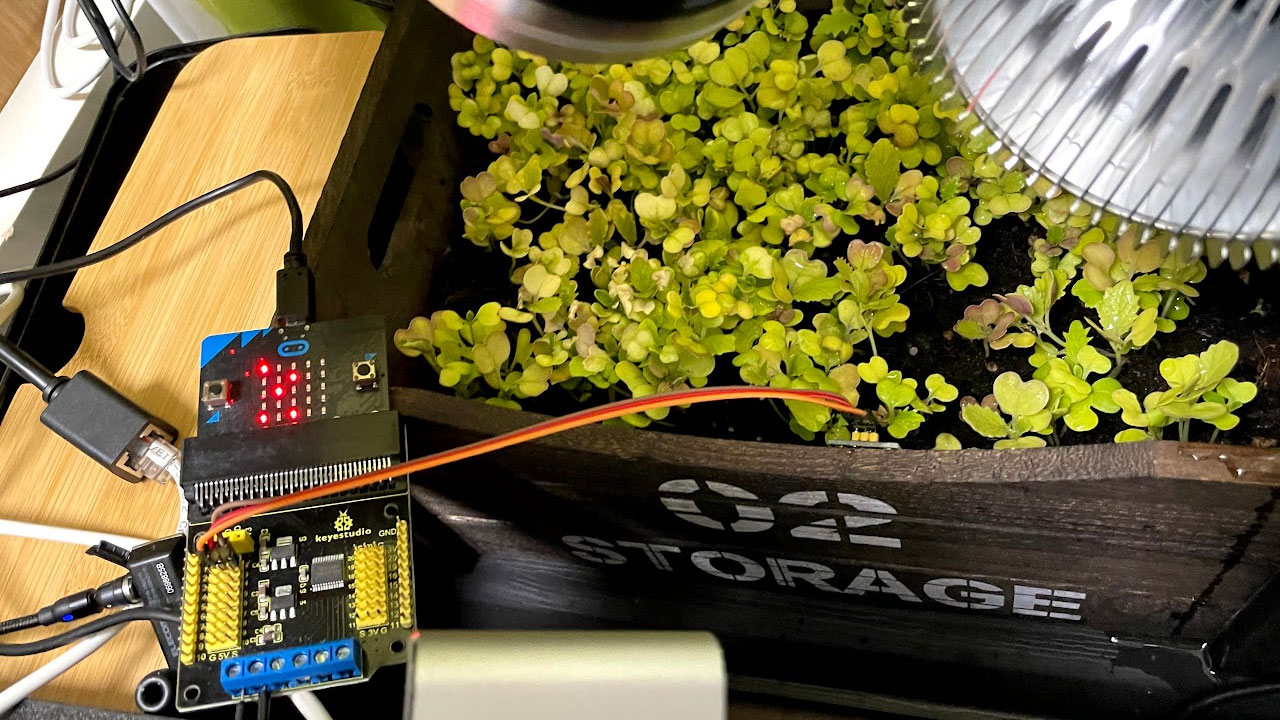

micro:bit + keyestudioのモータードライバー + keyestudioの土壌湿度センサーで、プランターの土の渇きを管理します。しかし、原因不明の煙が上がり、センサーが死にました。

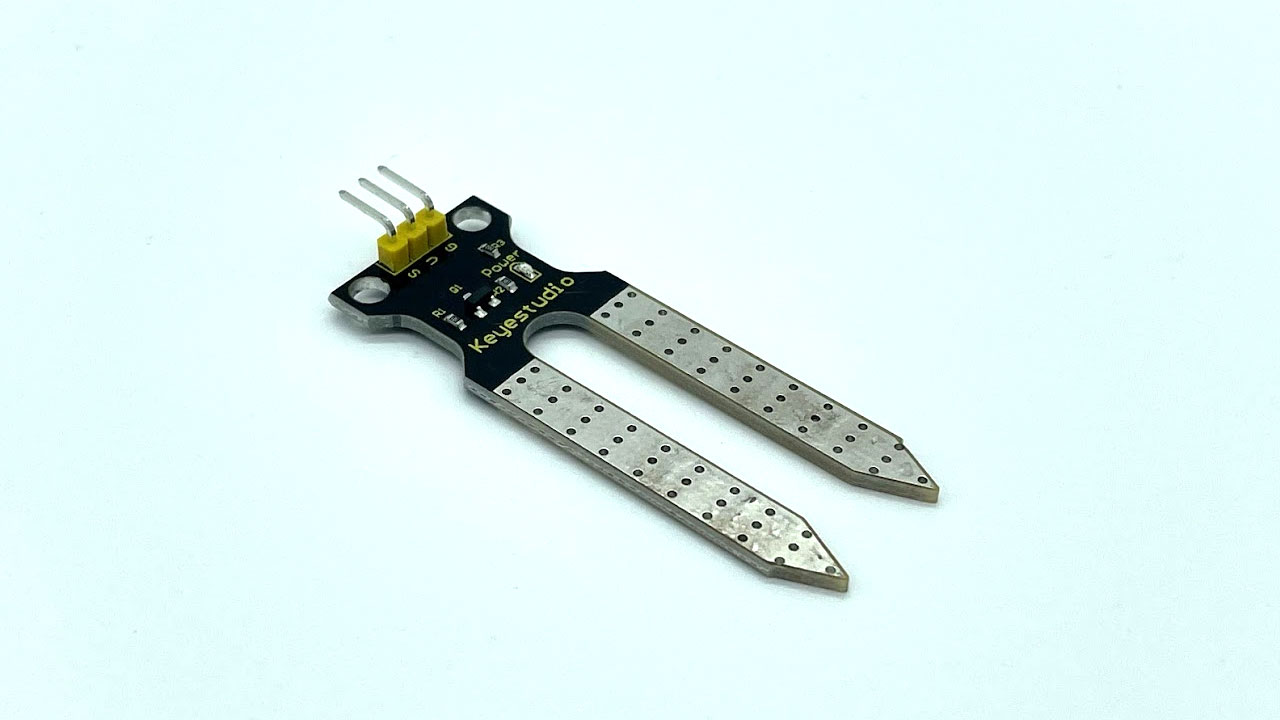

土の渇きを知れるkeyestudio製の土壌湿度センサーを持っています。

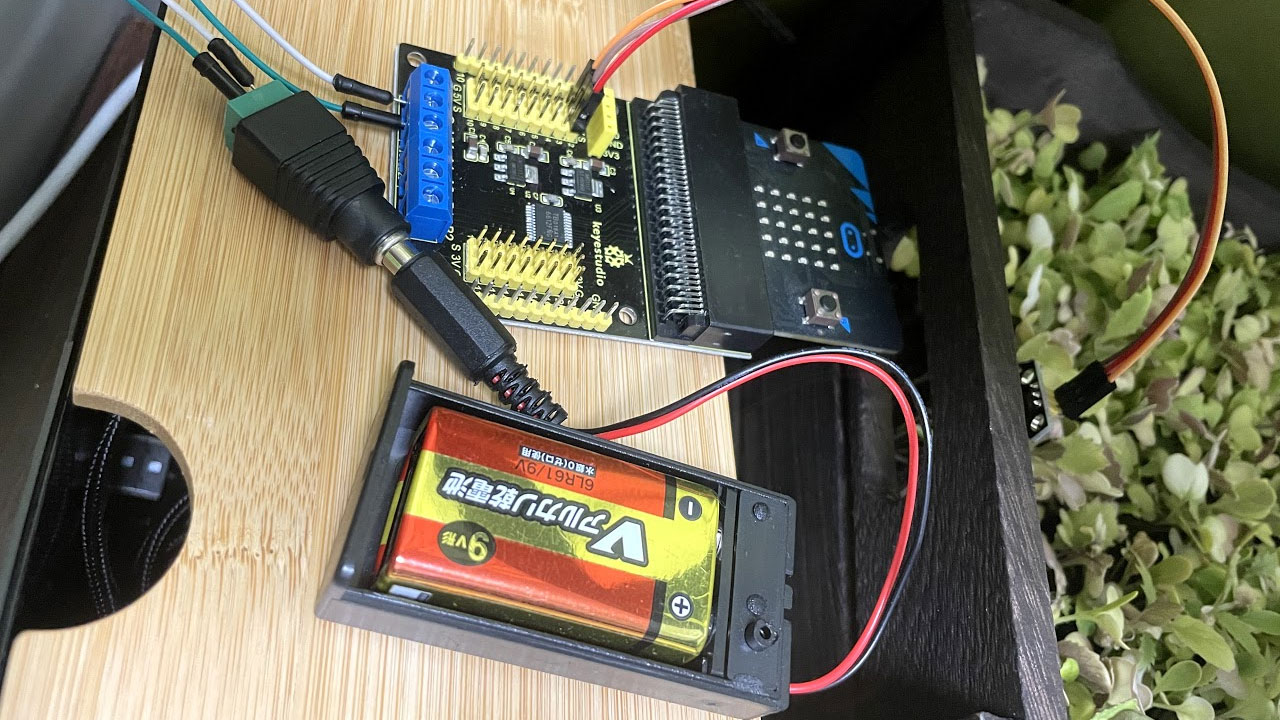

micro:bitに接続したいのですが、そのままではつなぎにくいので、手元にあったkeyestudioのモータードライバーを挟みます。

micro:bitのUSBから5Vの電源供給し、土壌湿度センサーを土に差し込むと、土の渇きに応じてアナログ入力値が変化することを確認できました。

たしか12~25くらいの間で、湿度に応じて数値が変わったと記憶しています。

電池駆動させたく、9Vの角形電池をモータードライバーにつなぎます。

keyestudioのモータードライバーの動作電圧は6~12Vのため、高めの電圧で動かします。

keyestudioの土壌湿度センサーの方は、3.3V or 5Vで動作します。今回はモータードライバーの5Vのピンから電源供給することにしました。

しかし、電源を入れたとたん、バチッと変な音がして煙が上がります。

慌てて電源を切りましたが、センサーの反応はそれ以降なくなりました。

電源を変えて煙が上がったので、電圧の問題かと思いました。

しかし、腑に落ちません。

原因は通電前に水まきをしたことのように思えます。

土壌湿度センサーの+と-のピンが、水滴の表面張力でつながっていました。

土壌湿度センサーって濡れる場所で使うけど、自分で防水対策しないといけない!?

リベンジのため、同じセンサーを追加注文しました。AliExpressで送料込みで2.5ドル。60日くらいで届く予定です。

今度は防水対策をしてから、土壌湿度センサーを使ってみます。

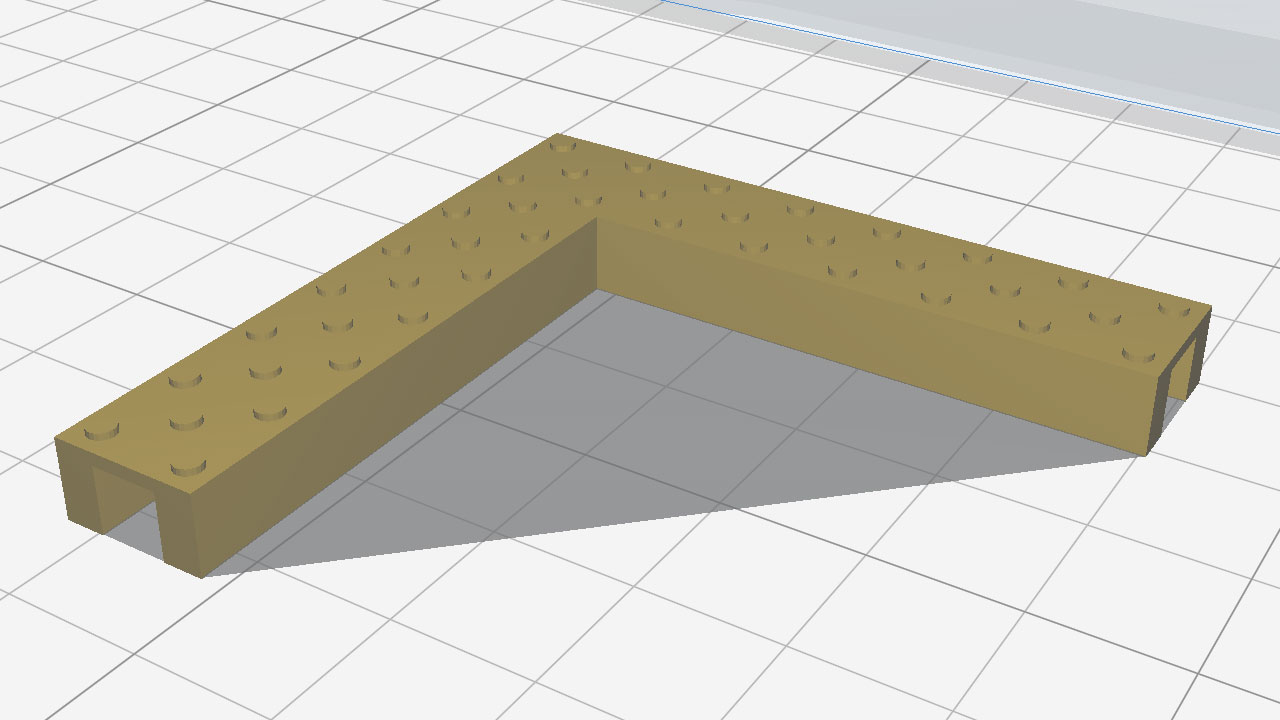

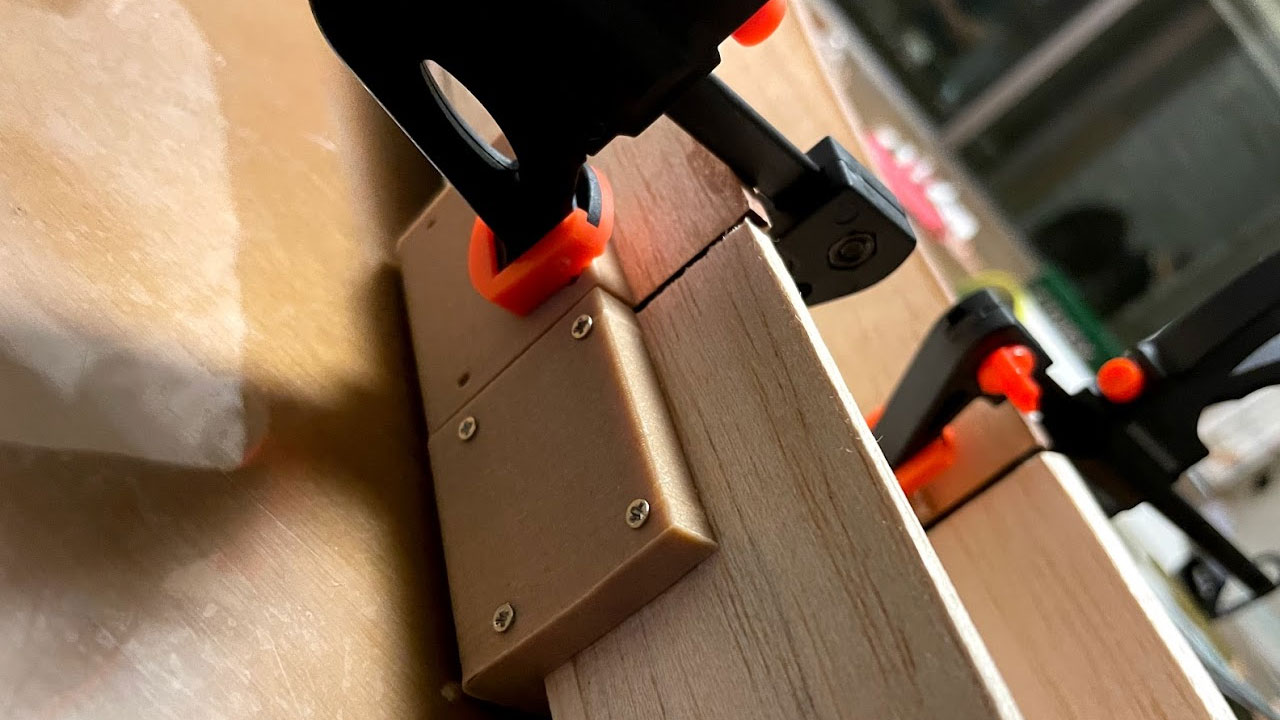

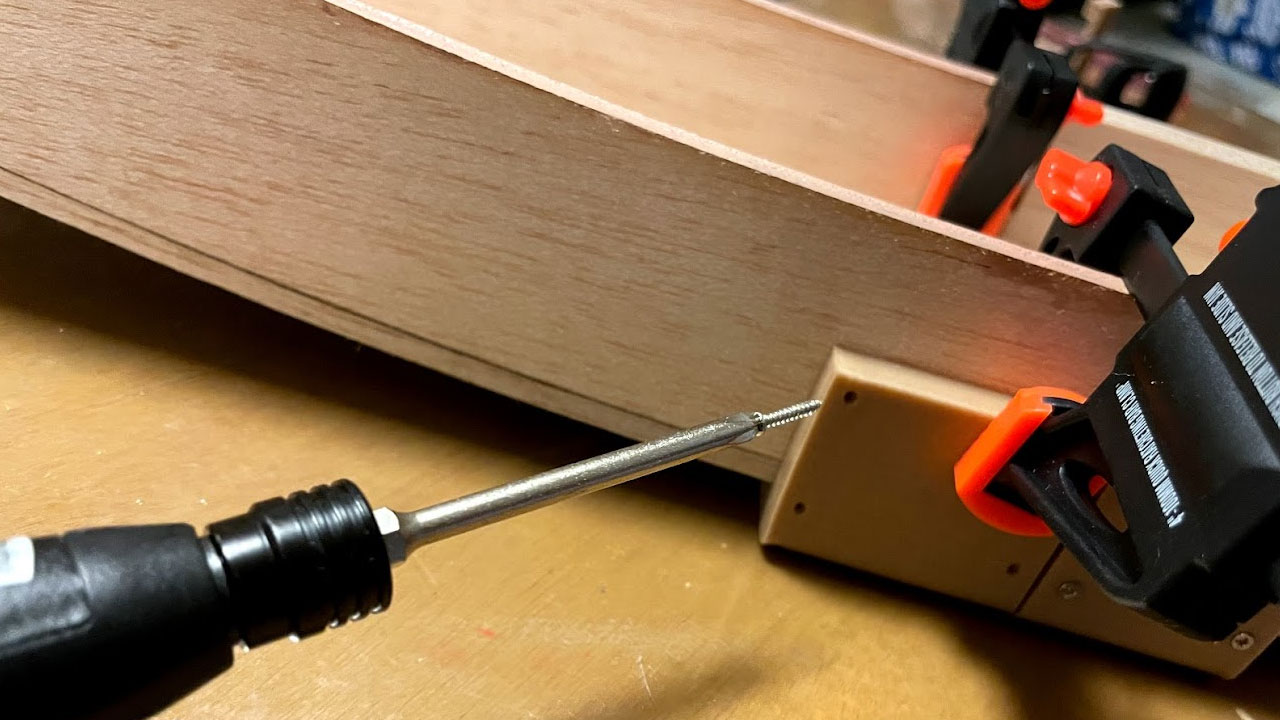

ボールを転がす大きな木のすべり台を作っています。分解して持ち運びたいので、接続ジョイントを3Dプリントしました。これを木のすべり台に取り付けるとき、クイックバークランプが活躍しました。

まっすぐなすべり台と・・・

カーブしているすべり台を接続します。

接続後も分解できるように、差し込み式のジョイントを作りました。

これをすべり台に取り付けます。

正確かつ強固に固定するため、ゴリラボンドを付けた後、クイックバークランプで挟みます。

ゴリラボンドだけでも十分かもしれませんが、ダメ押しでネジ止めもします。

ネジ止めすれば、クイックバークランプは外してOKです。

クイックバークランプを一度外しましたが、すべり台全体の整形のため、再び取り付けます。

すべり台の両サイドの壁を直角にしたいです。

直角のL字物体ですべり台の内側と外側を挟み、それをクイックバークランプで挟めば、直角の壁を作れます。

しばらくこの状態で放置します。

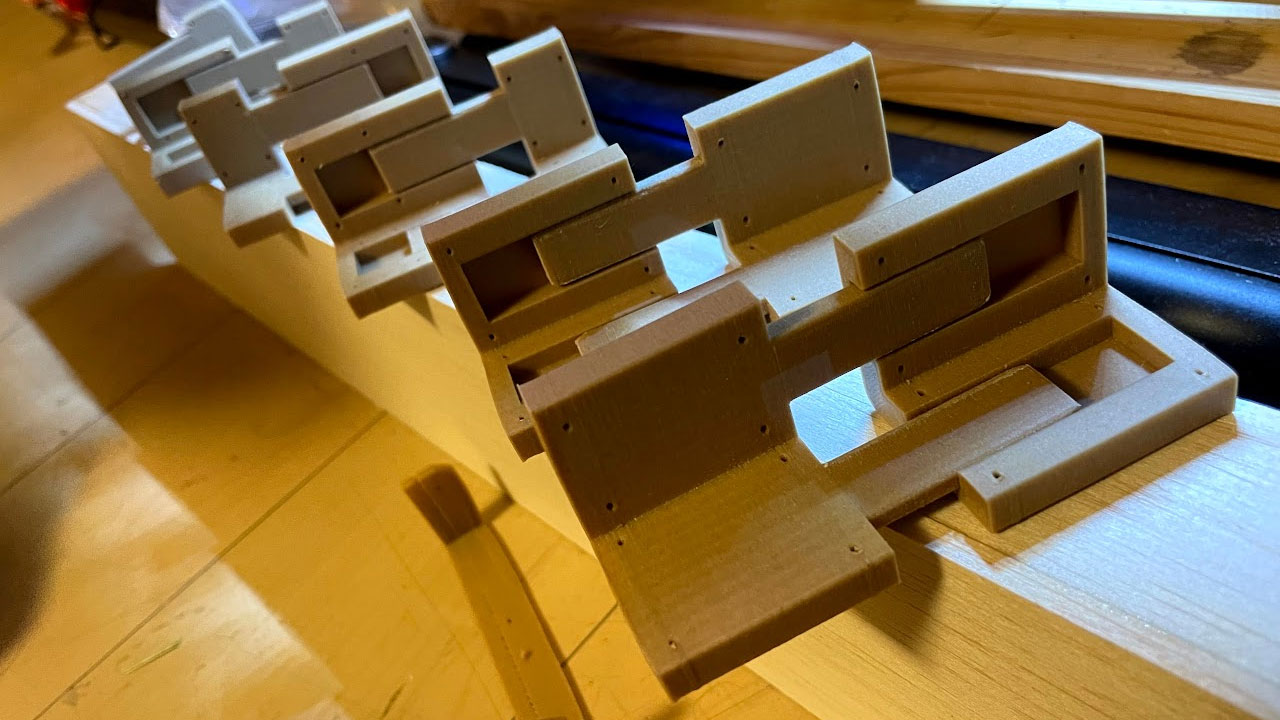

3Dプリンターで差し込みジョイントを作ります。数日間作り直し、使いやすいものを造形できました。

2つの木材を差し込んでつなぎ合わせるジョイントを3Dプリンターで作りました。

木材にこのジョイントをネジ止めして、2つの木材を脱着可能にする予定です。

3Dプリンターの精度によると思いますが、差し込む凸型を、凹型より0.5mm小さく作ると、ちょうど良いきつさで差し込めるようになりました。

また、凸型は角丸にした方が、差し込みがスムーズになります。

次回、これを使って木製すべり台をつなぎ合わせます。

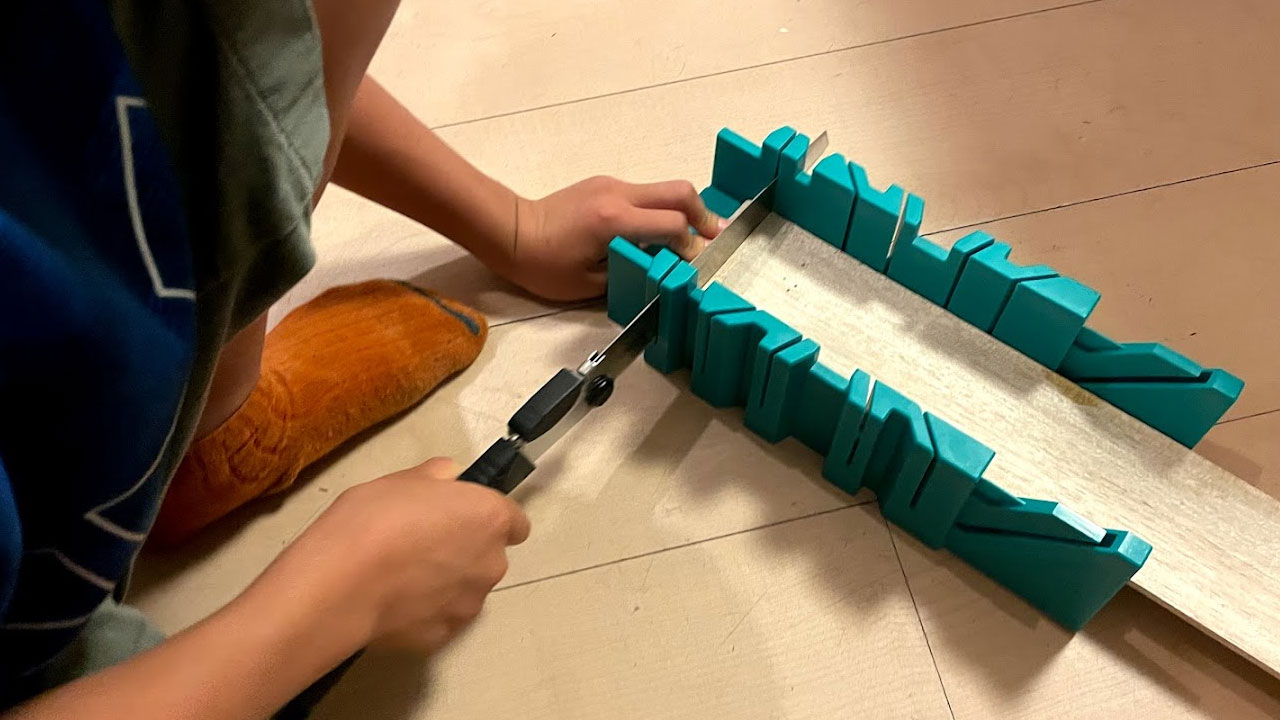

木材をきれいに切断できるノコギリガイドがあります。ただし、利用場面が限定的で、有効に活用できていません。狭くて厚い木材を何度も切る機会がなければ、導入を検討したほうがよさそうです。

箱の隙間にノコギリを差し込んで、木材をまっすぐ切断できるノコギリガイドというものがあります。

私が持っているノコギリガイドは90mm幅までの木材に対応していて、90度や45度などの特定の角度で切断することができます。

ただ、この90mm幅制限に引っかかってしまうことが多く、なかなか利用機会に恵まれません。

さらに、レーザーカッターを購入したことで、薄い木材であればガイドを使うより正確に切れる環境が整いました。

ノコギリガイドを重宝とする場面は、レーザーカットできない厚い木材で、なおかつ幅が狭いものを大量に切断するときだと思います。

そのような切断機会が少ない場合、ノコギリガイドの置き場所の占有コストを考えると、おすすめできないかもしれません。

私個人としてはうまく活用できていませんが、比較的小さいものを作る子供の工作で役立つ機会があればと願います。