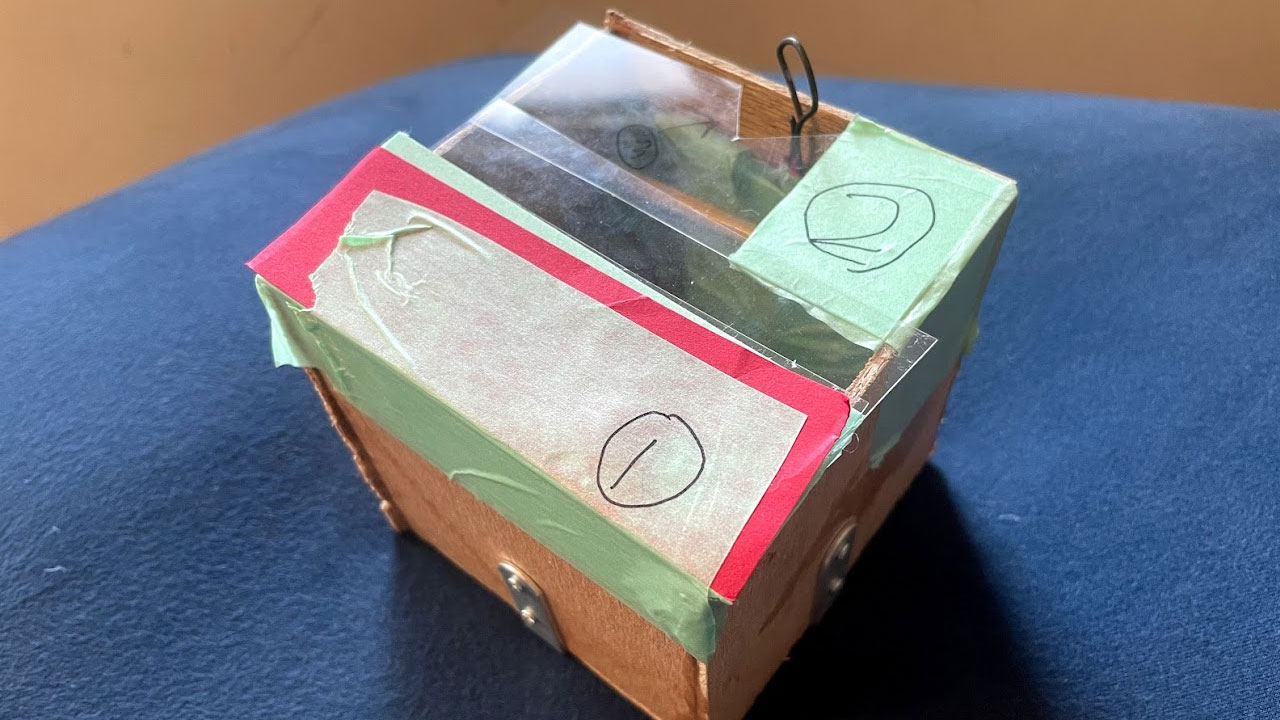

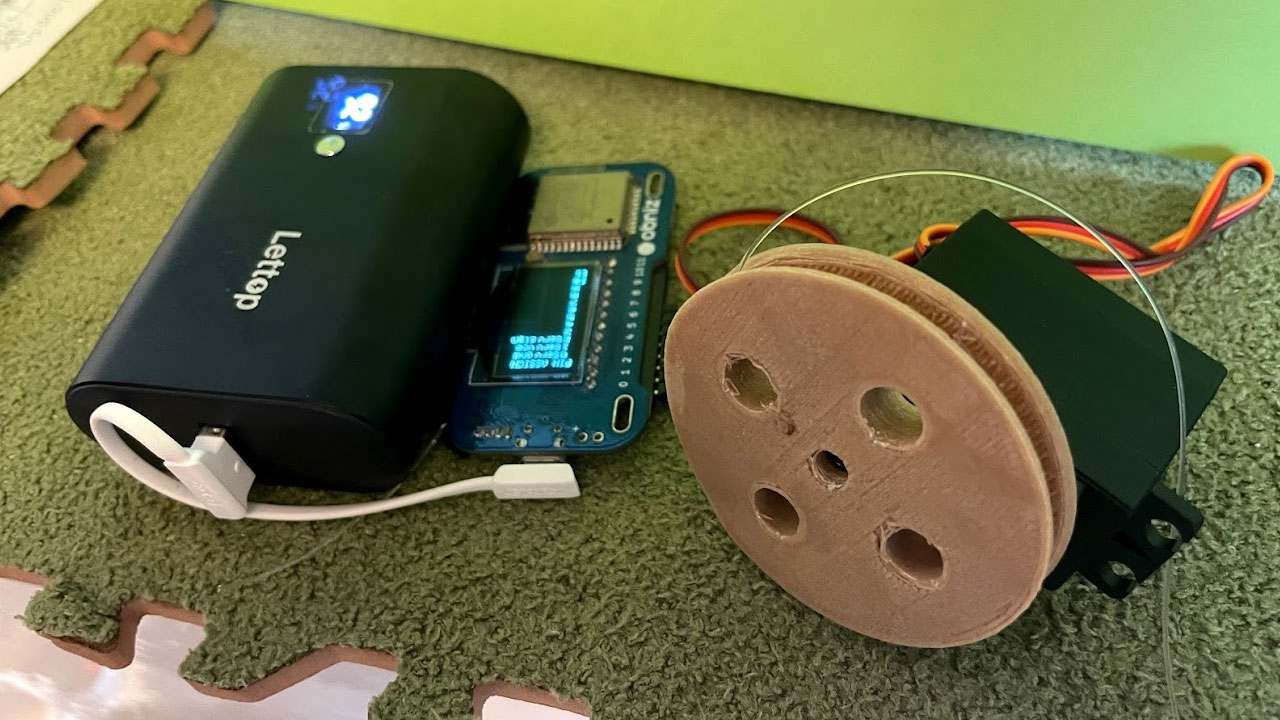

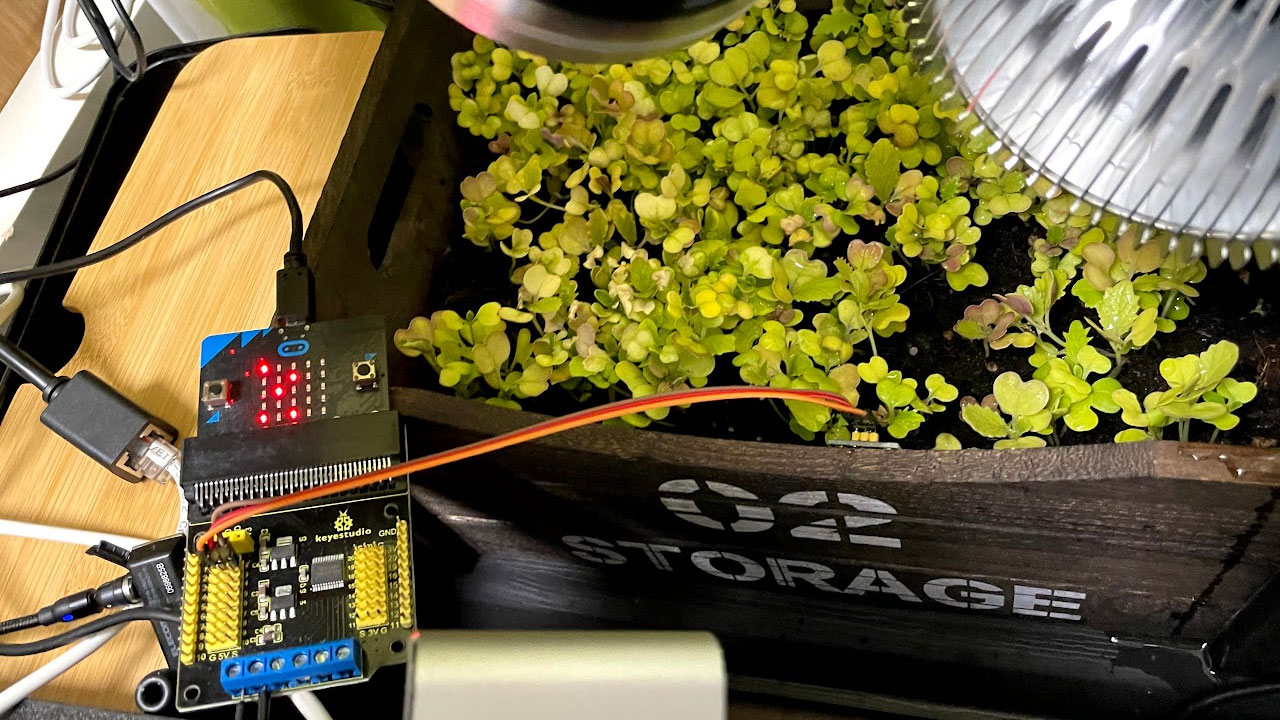

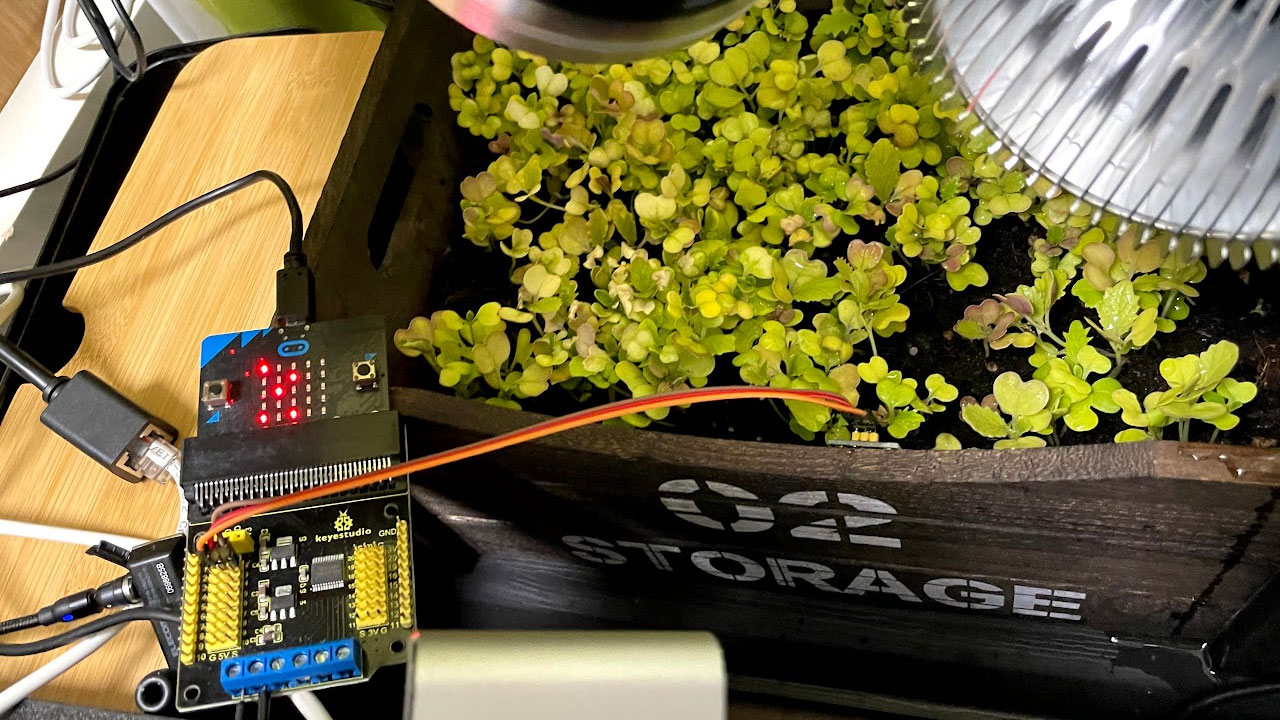

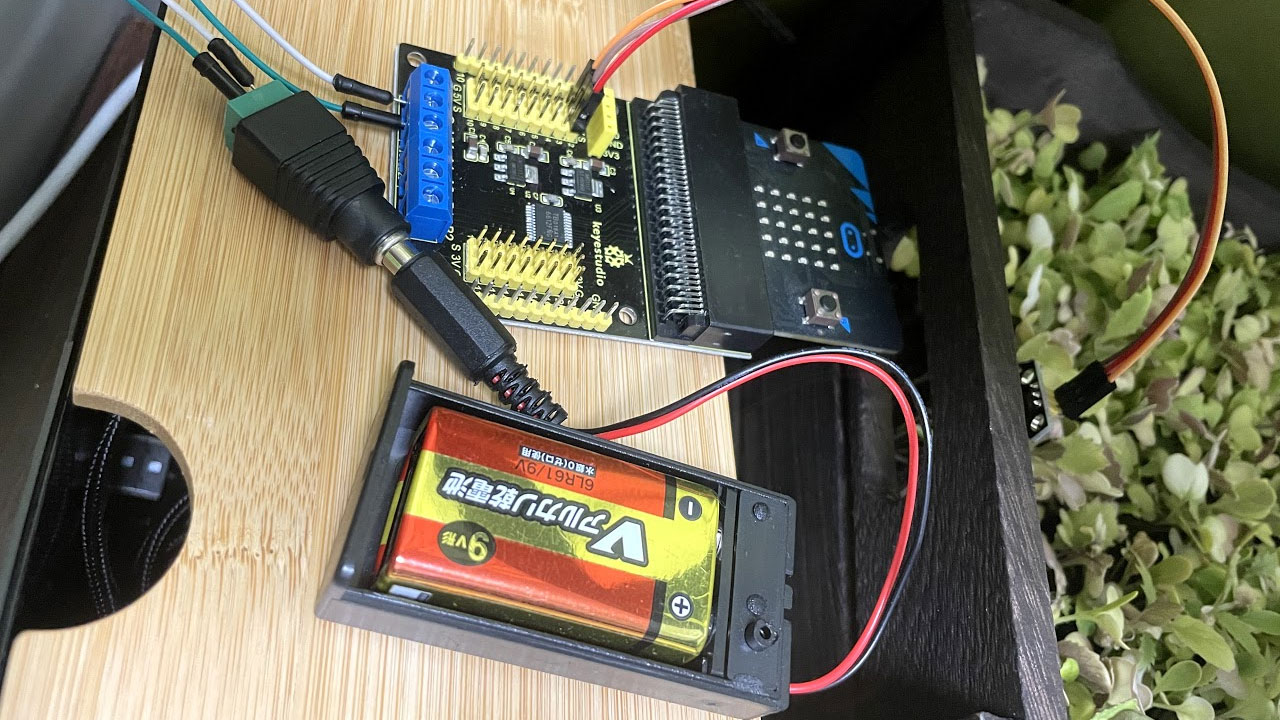

micro:bit + keyestudioのモータードライバー + keyestudioの土壌湿度センサーで、プランターの土の渇きを管理します。しかし、原因不明の煙が上がり、センサーが死にました。

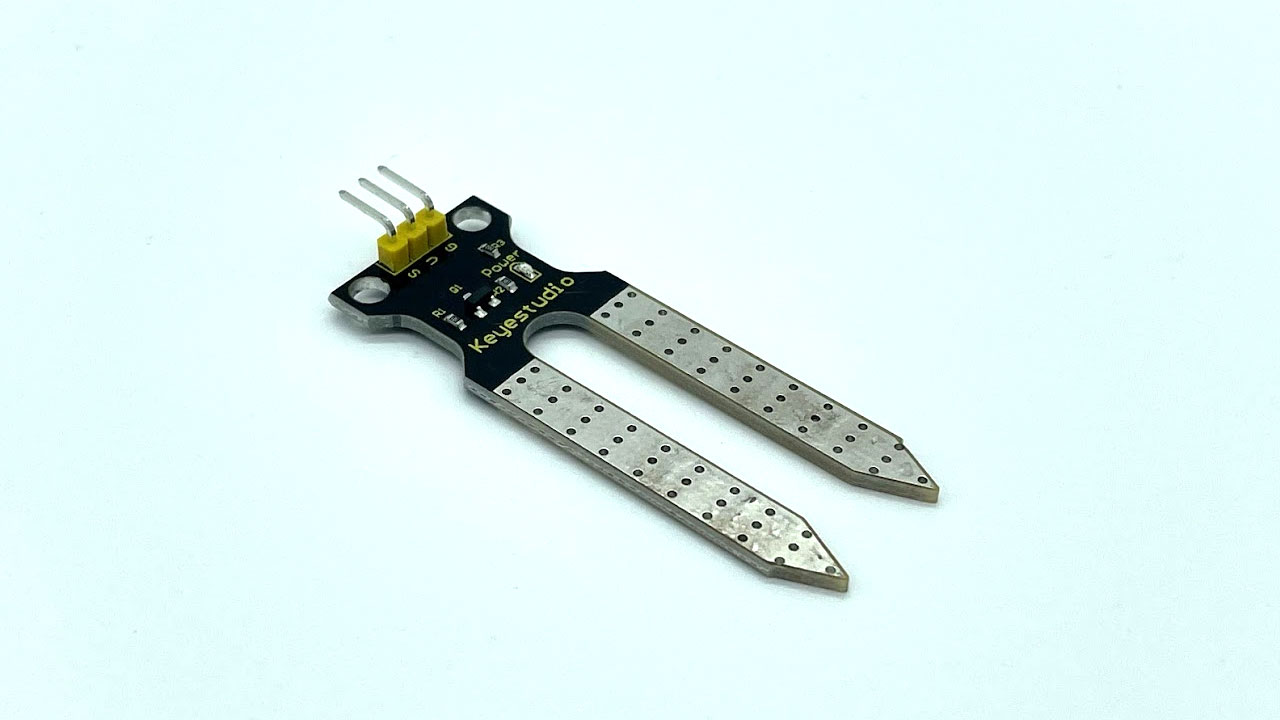

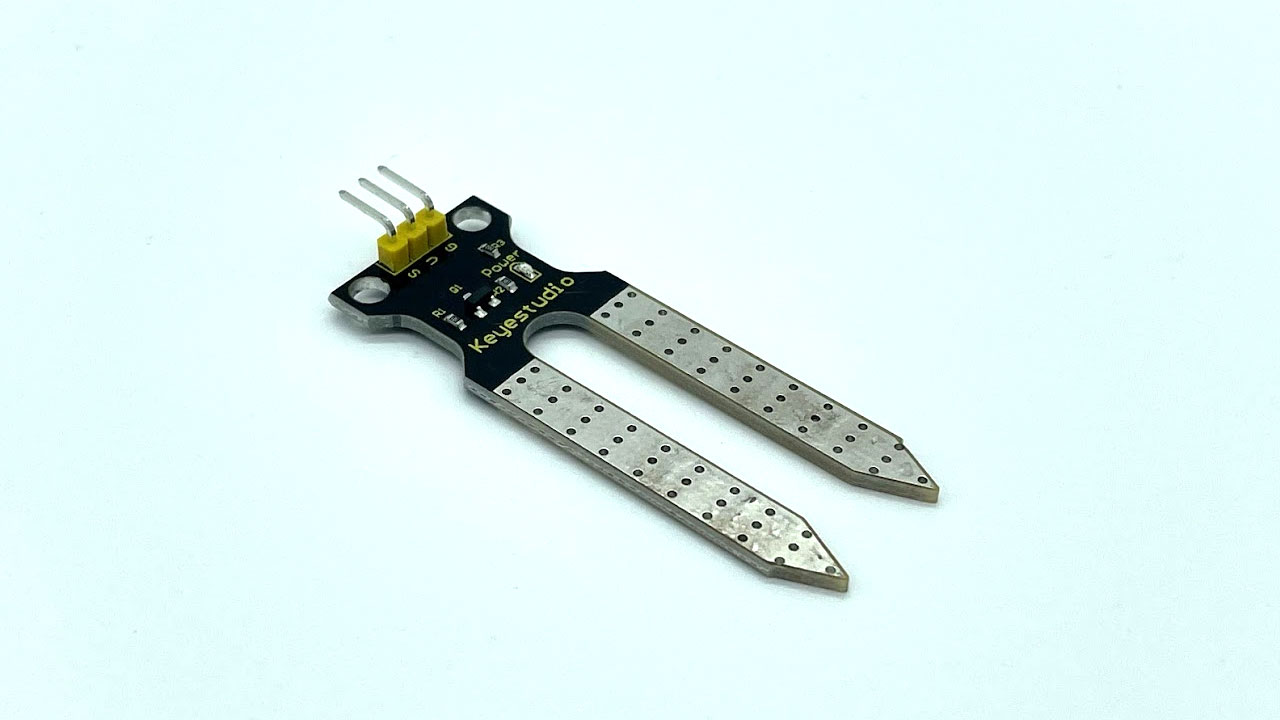

keyestudioの土壌湿度センサー

土の渇きを知れるkeyestudio製の土壌湿度センサーを持っています。

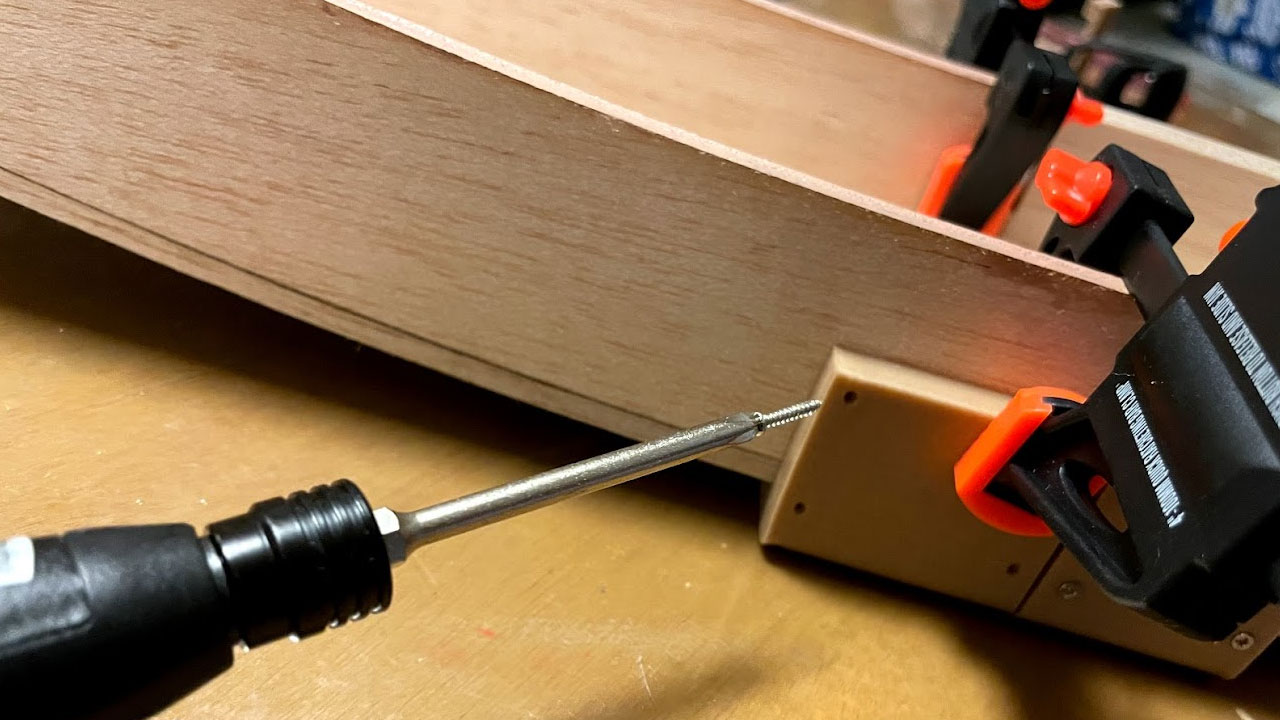

micro:bitに接続したいのですが、そのままではつなぎにくいので、手元にあったkeyestudioのモータードライバーを挟みます。

micro:bitのUSBから5Vの電源供給し、土壌湿度センサーを土に差し込むと、土の渇きに応じてアナログ入力値が変化することを確認できました。

たしか12~25くらいの間で、湿度に応じて数値が変わったと記憶しています。

煙が上がる

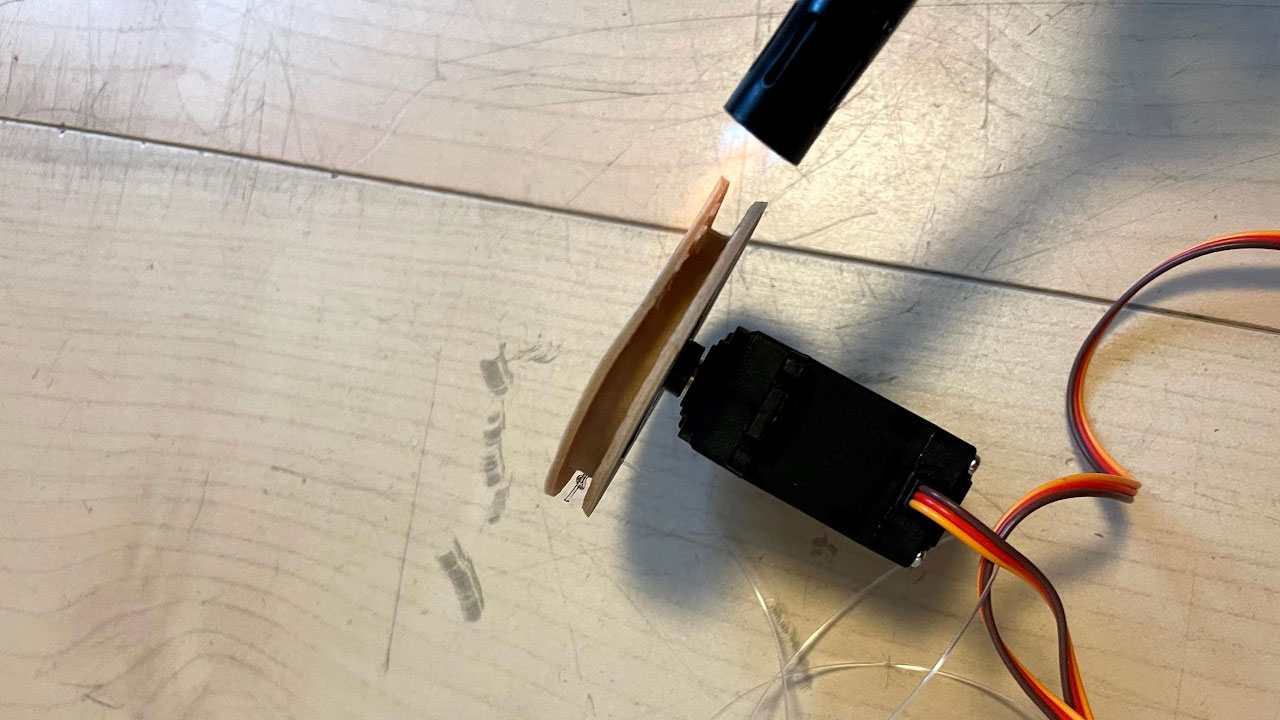

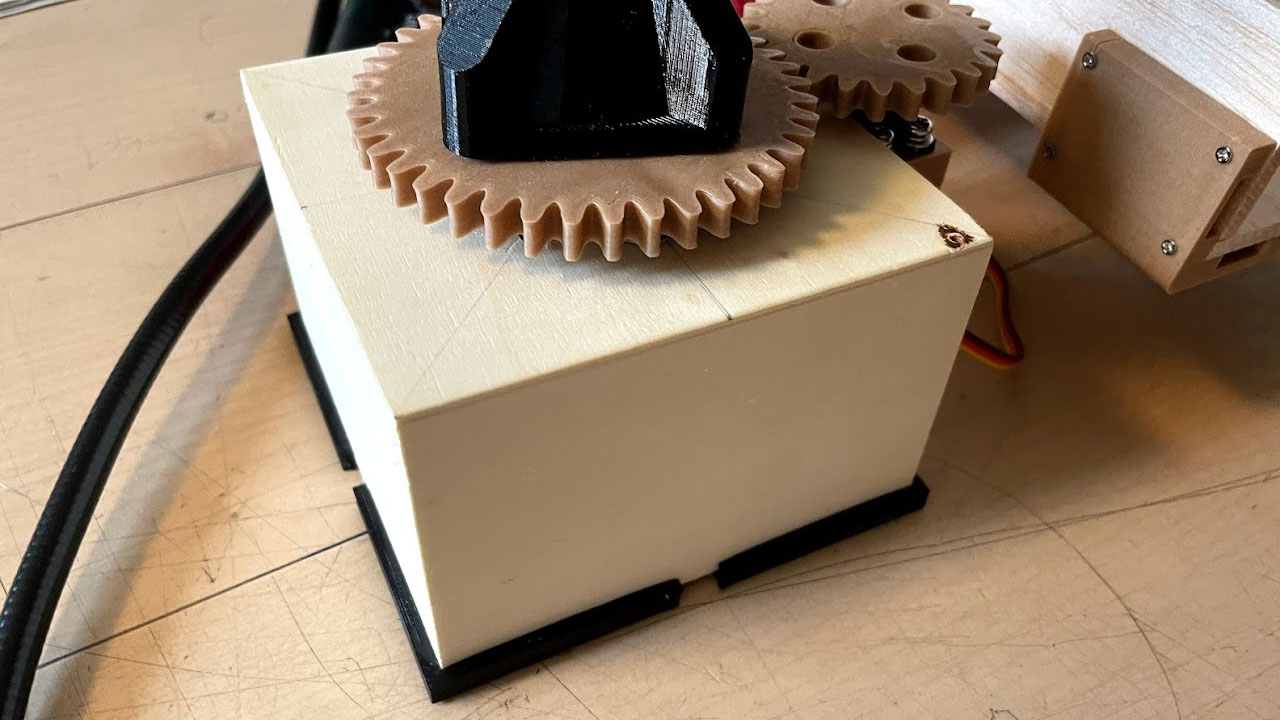

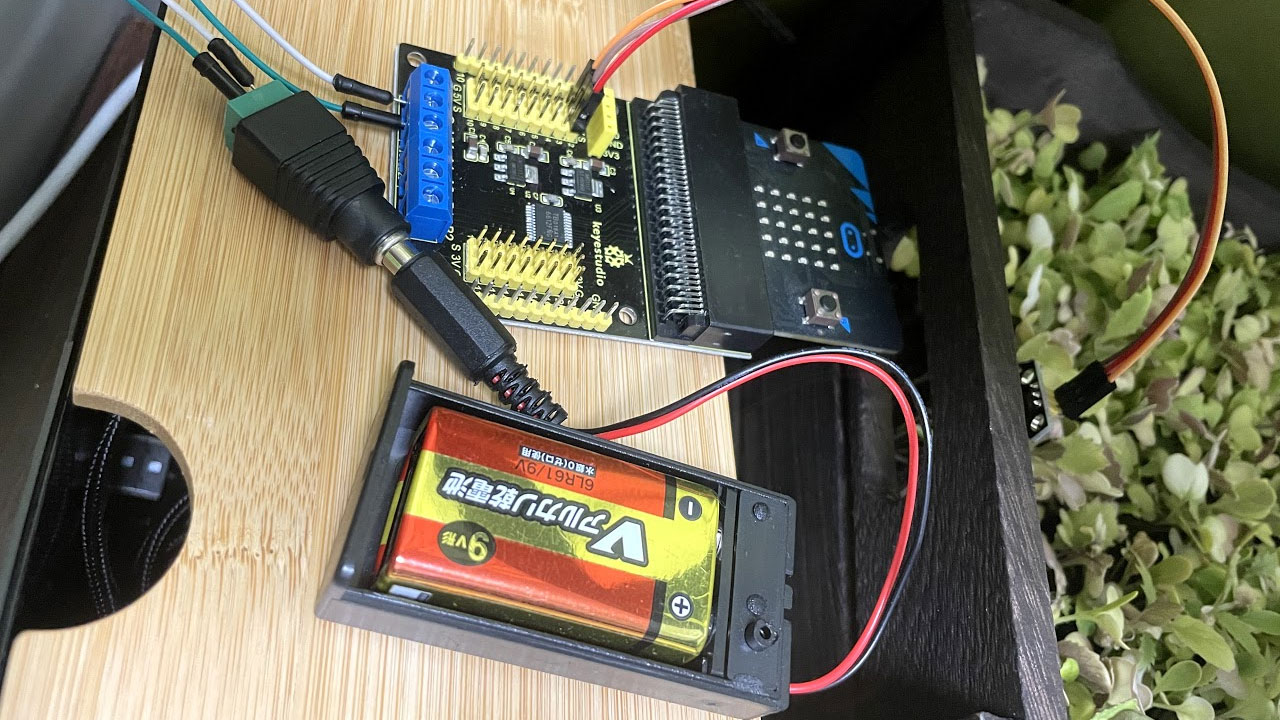

電池駆動させたく、9Vの角形電池をモータードライバーにつなぎます。

keyestudioのモータードライバーの動作電圧は6~12Vのため、高めの電圧で動かします。

keyestudioの土壌湿度センサーの方は、3.3V or 5Vで動作します。今回はモータードライバーの5Vのピンから電源供給することにしました。

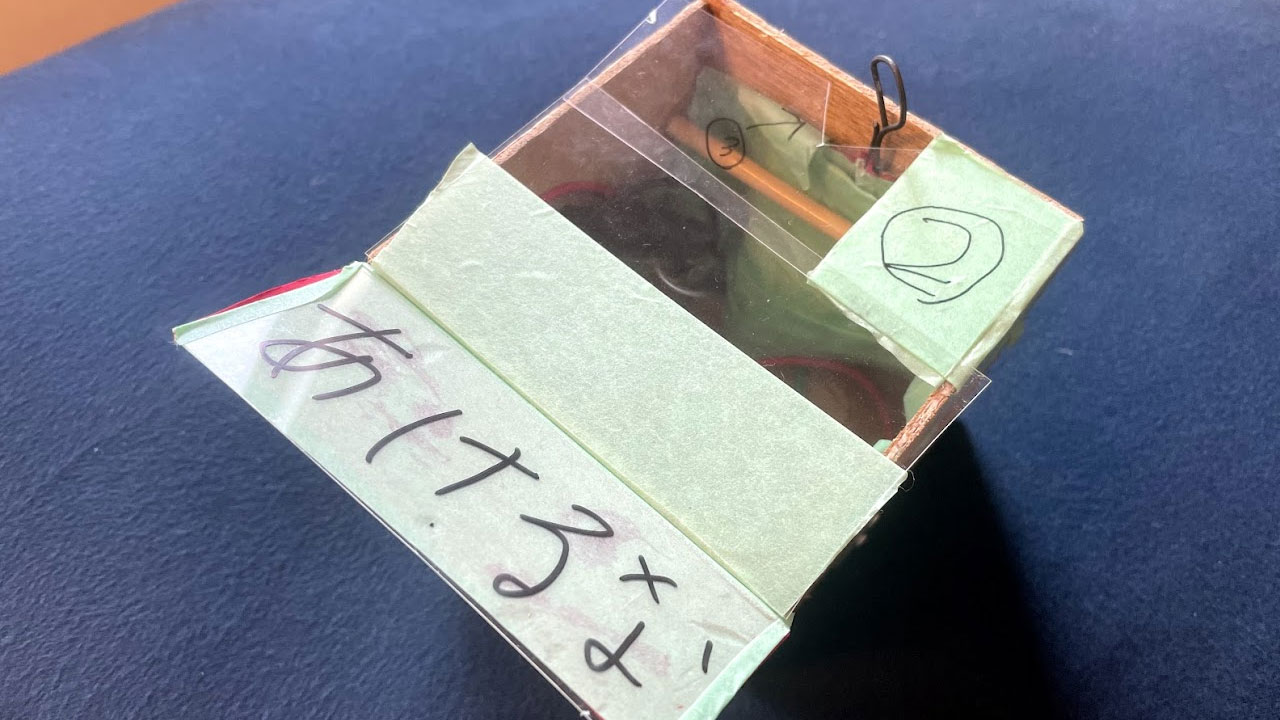

しかし、電源を入れたとたん、バチッと変な音がして煙が上がります。

慌てて電源を切りましたが、センサーの反応はそれ以降なくなりました。

原因は電圧・・・ではなく水?

電源を変えて煙が上がったので、電圧の問題かと思いました。

しかし、腑に落ちません。

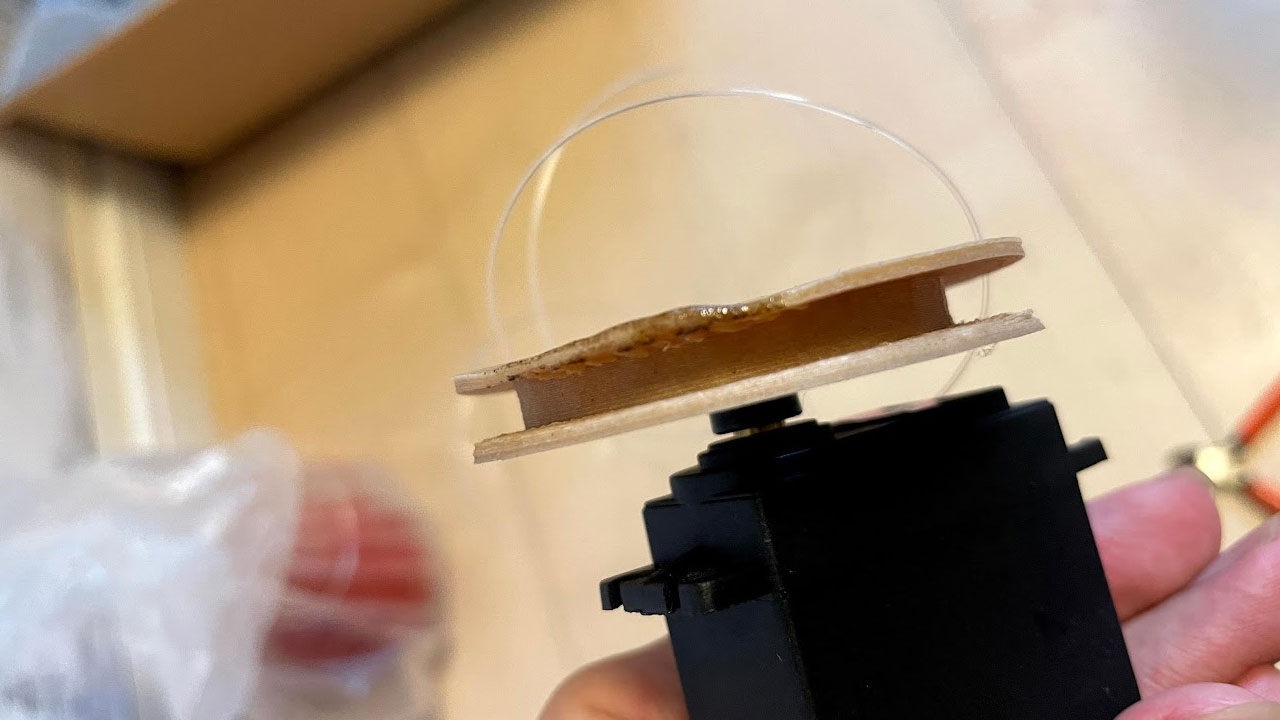

原因は通電前に水まきをしたことのように思えます。

土壌湿度センサーの+と-のピンが、水滴の表面張力でつながっていました。

土壌湿度センサーって濡れる場所で使うけど、自分で防水対策しないといけない!?

リベンジのため、同じセンサーを追加注文しました。AliExpressで送料込みで2.5ドル。60日くらいで届く予定です。

今度は防水対策をしてから、土壌湿度センサーを使ってみます。