使えるモノを作るには、何度も失敗を繰り返す必要があります。

そのため、高速で何度も失敗できるように、近くに3Dプリンターを置いています。

5127回の失敗

ダイソンのサイクロン掃除機が完成するまで、5127回の失敗作があったと聞きます。

繰り返しのプロトタイプ開発で破産寸前まで追い込まれたジェームズ・ダイソンさん。その失敗を繰り返せる精神を尊敬します。

私は3回くらいの失敗で、けっこう堪えてしまうのですが・・・。

何はともあれ多くの失敗は、良いプロダクトを作る上で必要なことで、さらに限られた時間と資金しかないのなら、高速で失敗できる環境は必須かと思います。

失敗できる環境づくりの失敗

3Dプリンターが個人でも持てる良い時代になりました。

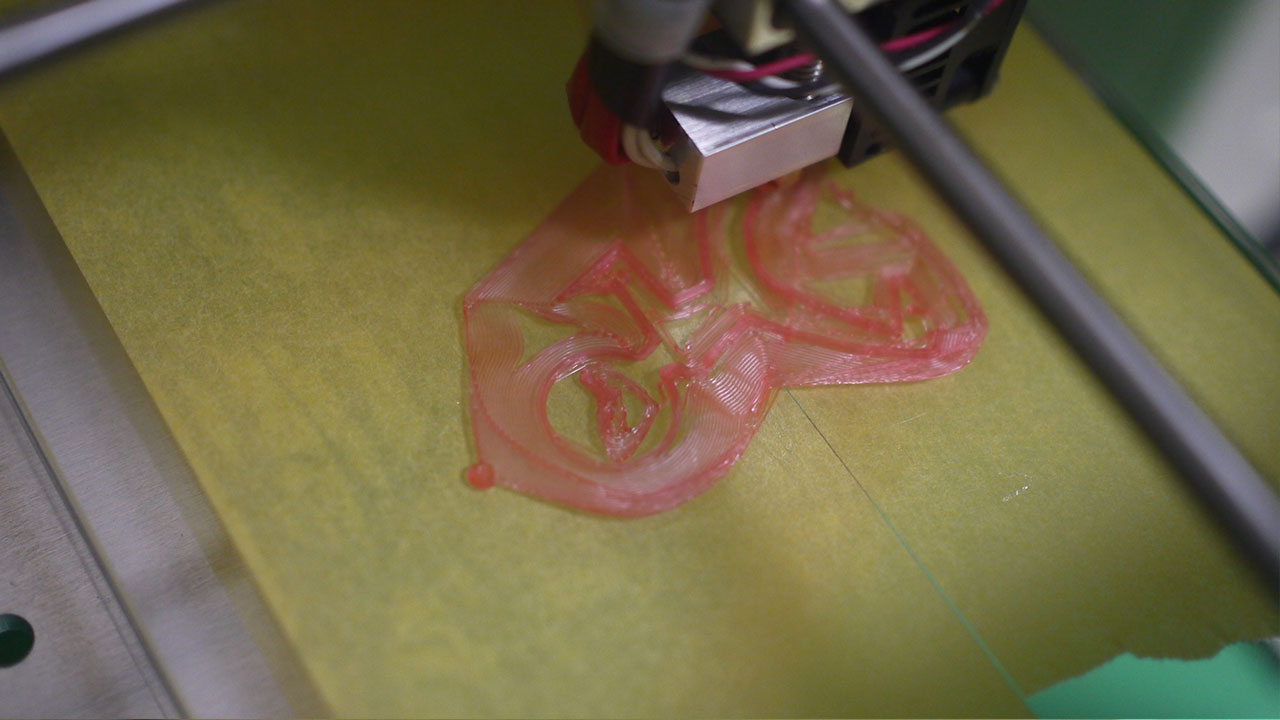

ただ、3Dプリンターは立体物を簡単に印刷きる周辺機器・・・では、ありません。ハードもソフトもまだまだ一般化する段階ではない操作難易度です。(私が持っているプリンターは少々古いので、今はもっと簡単かもしれません。)

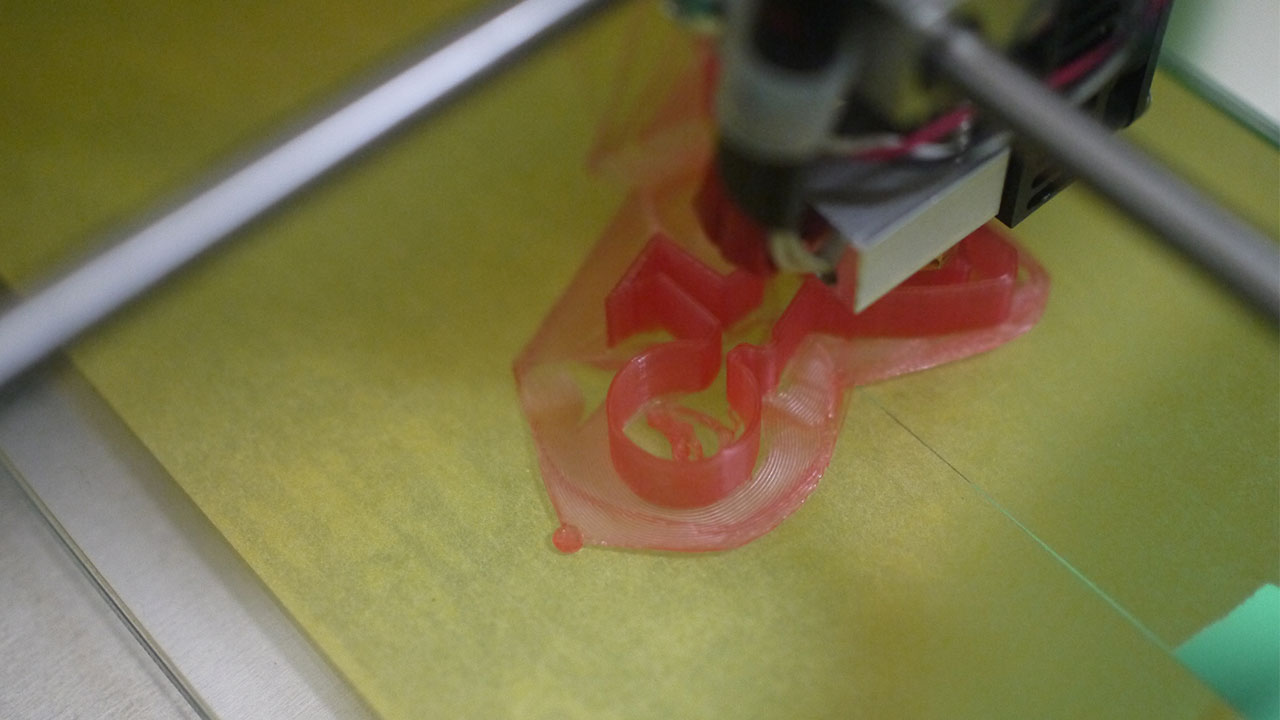

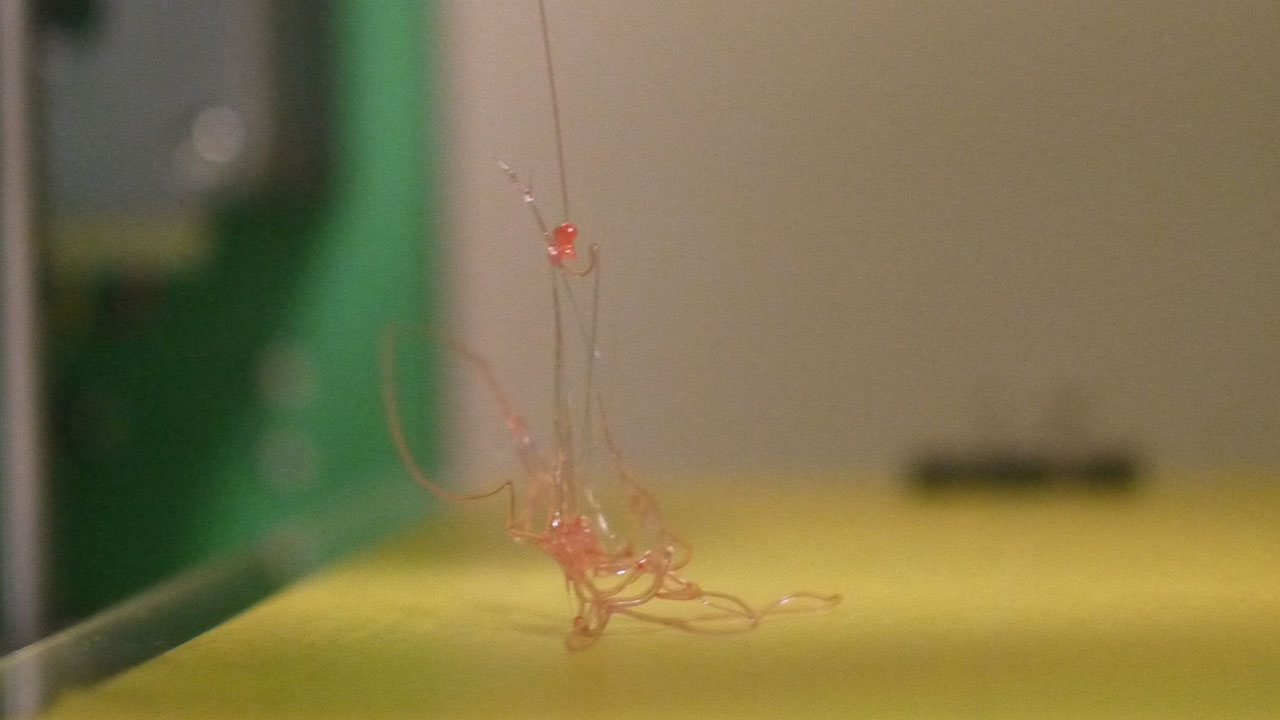

基礎知識と最低限の技術がないと、ぐちゃぐちゃの失敗作しか出力できません。

そして、私の手元には、たくさんのぐちゃぐちゃが出来上がりました。

・・・なんだか、失敗する環境設備を作るために、失敗を繰り返している状態です。

印刷できるまでの長い道のり

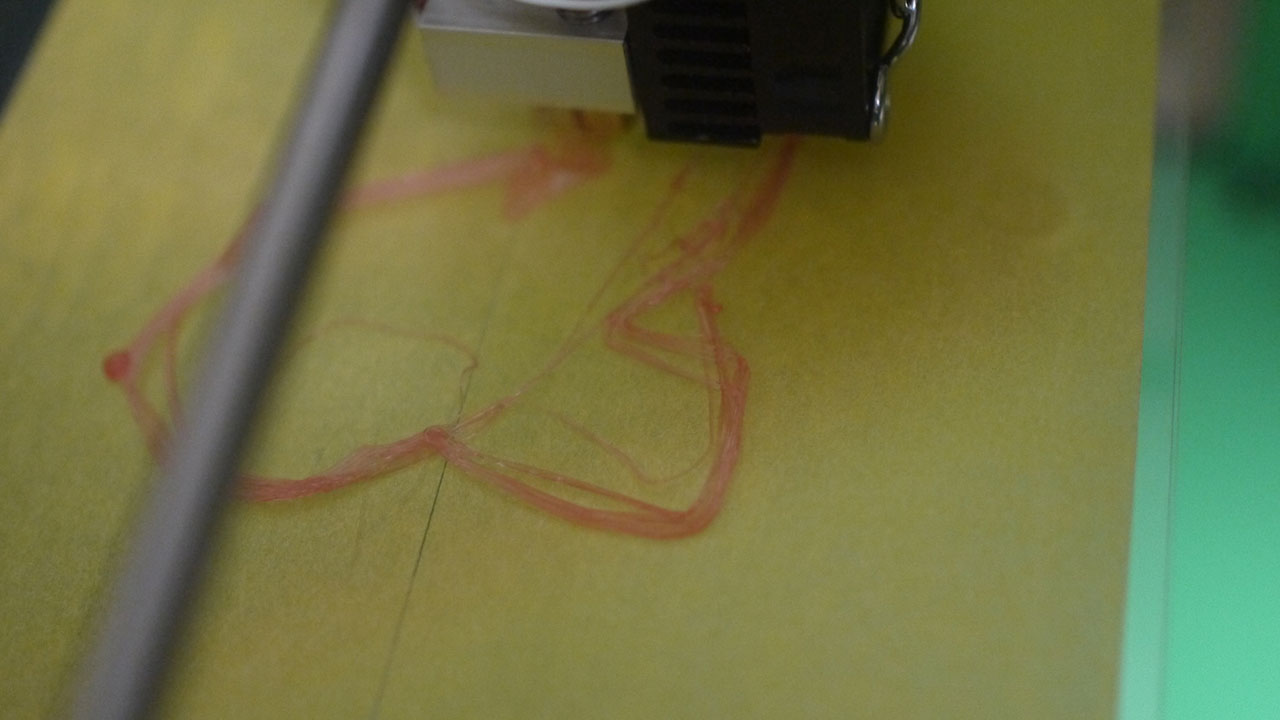

ハマるところはいくつもありましたが、第1層目の印刷は、有名なハマりどころだと思います。

フィラメントが土台に定着せず、ぐちゃぐちゃになります。

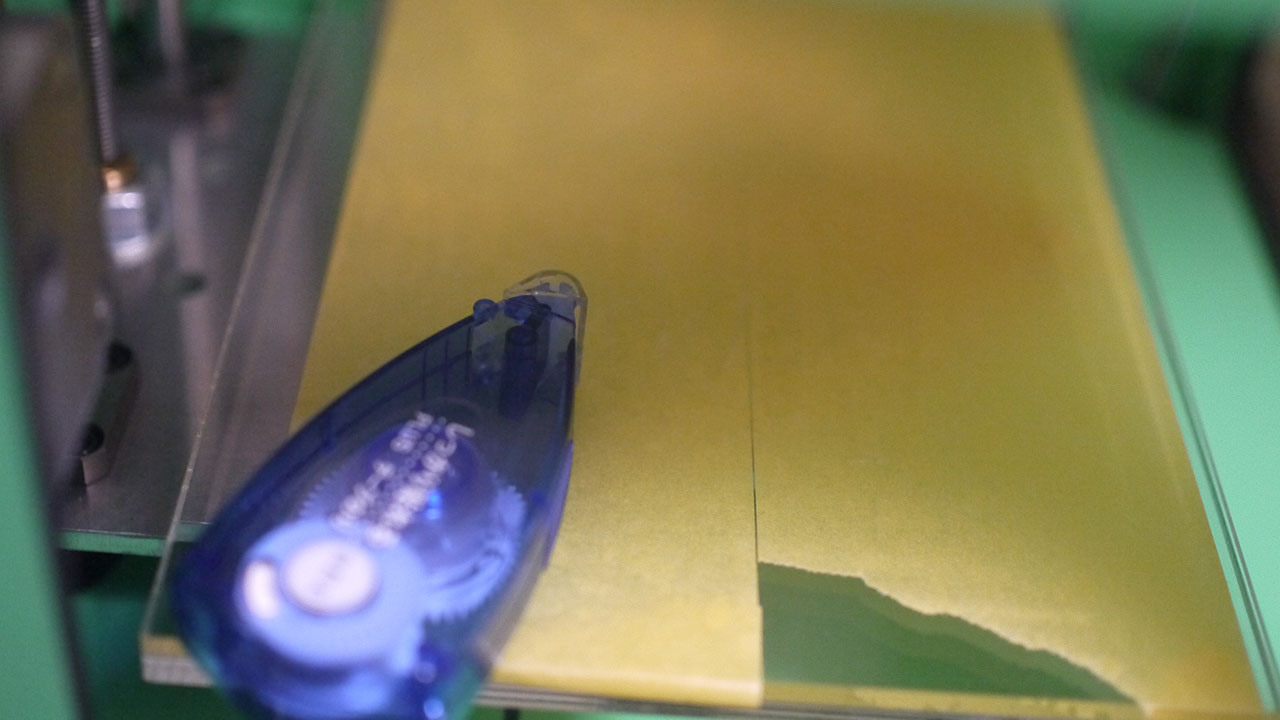

マスキングテープを敷いた上に、のりを付けすると・・・

これで、だいたい定着しています。

第1層目が定着しないのは対応策の情報も見つかりやすく、しっかり情報収集ができていれば、ハマりどころではなかったかもしれません・・・。

なお、この写真は、BONSAI社の3Dプリンター「BS01+」で、テスト用に人型のモデリングデータを印刷しているところです。

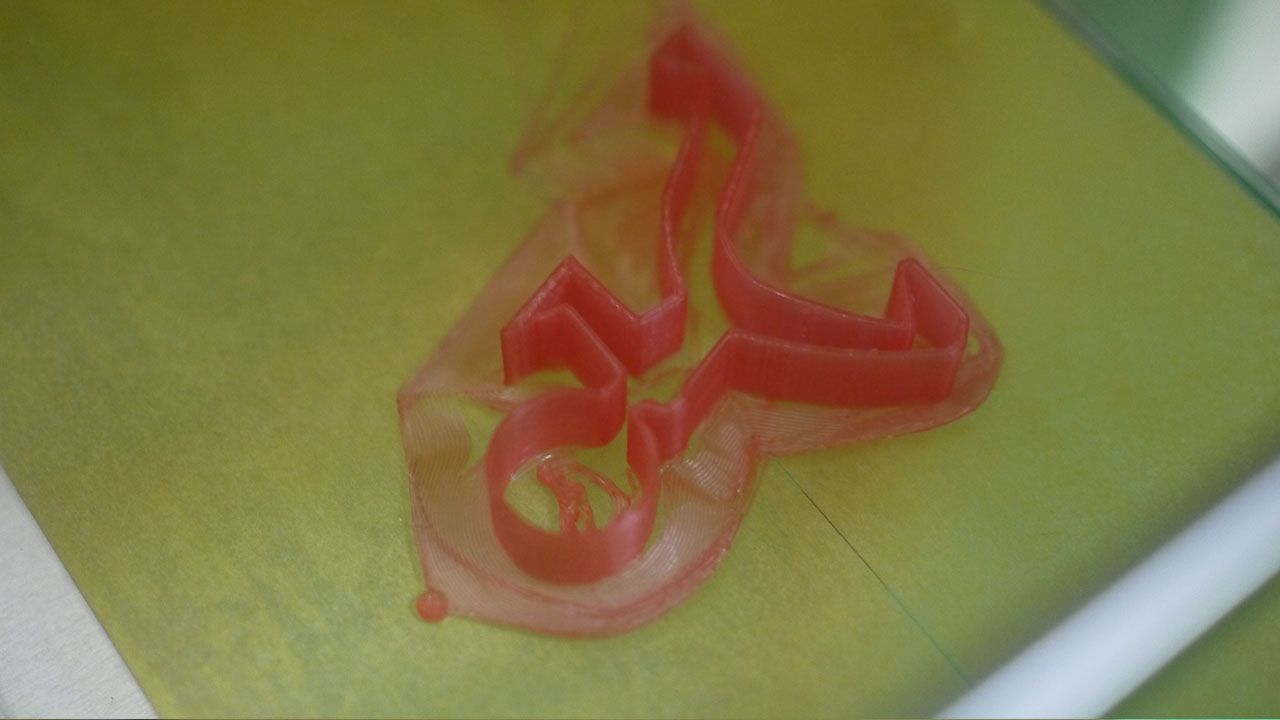

印刷後の仕上げ

熱でフィラメントを溶かして積み上げていく印刷方式の場合、安定して積層できるように、バリみたいなものが付いた状態で印刷されます。

それを、ペンチで切り離していきます。

できました。想像したよりきれいです。

「BS01+」は印刷精度は優秀だと思います。

なお、表から見るときれいですが・・・

裏がガサガサ。

やすり掛けか、第1層目の印刷をもっときれいにするか・・・どう対処すれば?

まだまだ失敗の積み重ねが必要になりそうです。